本質的に、薄膜蒸着は製造プロセスです。これは、真空内で高度に制御された「沸騰と凝縮」サイクルとして機能します。ソース材料は加熱されて蒸気になり、それが移動してターゲット表面(基板と呼ばれる)をコーティングし、超薄い固体層として凝縮します。この技術は、精密な材料コーティングを作成するために使用される物理蒸着(PVD)の基本的なタイプです。

蒸着は、真空中でソース材料を気化させることにより、高純度の薄膜を作成する直接的な方法です。このプロセスの中心的な決定は、加熱方法の選択にあります。一般的な材料には単純な抵抗加熱、より要求の厳しい用途には高エネルギー電子ビームが使用されます。

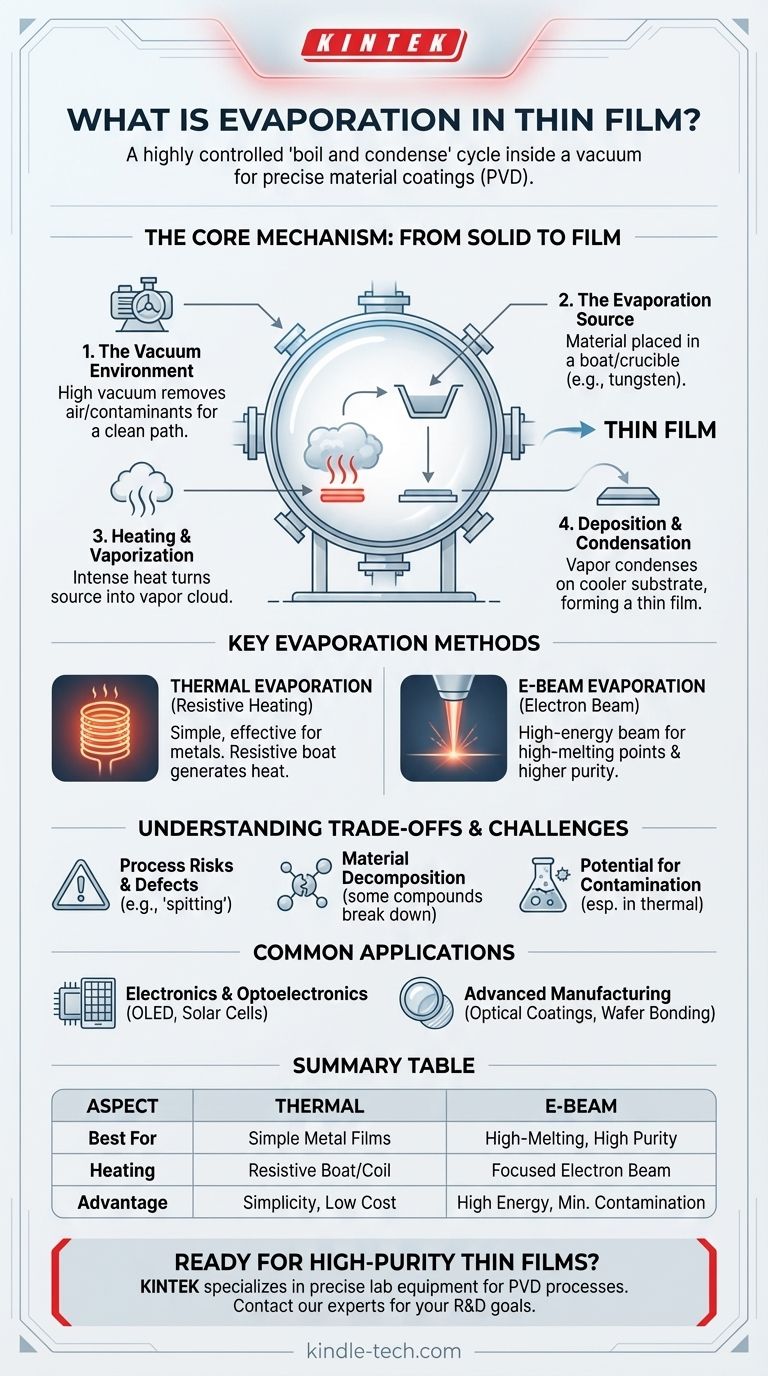

コアメカニズム:固体から膜へ

蒸着を理解するには、その本質的な段階に分解するのが最善です。各ステップは、高品質で均一な膜を達成するために不可欠です。

真空環境

高真空(非常に低圧の環境)が最初の要件です。これは、膜を汚染したり、蒸気がソースから基板への経路を妨げたりする可能性のある空気やその他の粒子を除去するために不可欠です。

蒸着源

コーティング intended for the coating, known as the ソース材料は、るつぼまたは「ボート」や「バスケット」と呼ばれるホルダーに置かれます。これらのホルダーは、極端な温度に耐えることができるタングステンなどの材料で作られています。

加熱と気化

ソース材料は、蒸発するまで(または昇華して固体から直接気体になるまで)激しく加熱されます。これにより、真空チャンバー内に蒸気の雲が生成されます。加熱方法は、異なる蒸着技術間の主要な区別です。

堆積と凝縮

気化した粒子は、真空を直線的に移動し、より冷たい基板に衝突します。接触すると、急速にエネルギーを失い、固体状態に戻って凝縮し、徐々に積み重なって目的の薄膜を形成します。

主要な蒸着方法

原理は同じですが、熱を生成する方法によってプロセスとその能力が定義されます。

熱蒸着(抵抗加熱)

これは最も簡単な方法です。抵抗性のボートまたはコイルに電流が流れ、ソース材料を保持します。抵抗により激しい熱が発生し、材料が蒸発します。シンプルで効果的であり、純粋な金属やさまざまな非金属の堆積に広く使用されています。

電子ビーム(E-Beam)蒸着

このより高度な技術では、高エネルギーの電子ビームが磁気的に誘導されてソース材料に衝突します。これにより、大量の集束されたエネルギーが供給され、抵抗加熱では気化が困難な非常に高い融点を持つ材料に最適です。

トレードオフと課題の理解

蒸着は強力な技術ですが、その限界がないわけではありません。それらを理解することが、実装を成功させる鍵となります。

シンプルさ vs. 制御

熱蒸着は、そのシンプルさと比較的低コストで評価されています。しかし、堆積速度を正確に制御し、完璧な膜の均一性を確保することは、スパッタリングなどの他のPVD方法と比較してより困難な場合があります。

材料の分解

すべての材料がきれいに蒸発するわけではありません。一部の化合物は、加熱されると分解したり、構成元素に分解したりする可能性があります。これは、結果として得られる膜がソース材料と同じ化学組成を持たない可能性があることを意味します。

プロセスリスクと欠陥

ソースボートの過負荷や材料の急速な加熱は、「スパッタリング」を引き起こす可能性があります。これは、小さな固体の塊が蒸気と一緒に放出される現象です。これらの粒子は、最終的な膜に重大な欠陥を生じさせます。

汚染の可能性

抵抗熱蒸着では、ボート材料自体が蒸発して膜を汚染する小さなリスクがあります。E-ビーム蒸着は、電子ビームがソース材料のみを加熱し、それを保持するるつぼを加熱しないため、これを回避します。

蒸着の一般的な用途

高純度の薄層を作成する能力により、蒸着はハイテク製造において重要なプロセスとなっています。

エレクトロニクスおよびオプトエレクトロニクス

蒸着は、OLEDディスプレイ、太陽電池、薄膜トランジスタなどのデバイスにおける導電性金属層の作成に不可欠です。堆積された膜の純度は、デバイスの性能にとって非常に重要です。

高度な製造

この技術は、半導体産業におけるウェーハ接合用の厚いインジウム層の堆積や、ガラスへの光学コーティングの適用など、より専門的なタスクにも使用されます。

目標に合った適切な選択をする

アプリケーションの特定の要件によって、どの蒸着方法が最も適切であるかが決まります。

- 単純な金属膜のコスト効率を最優先する場合:抵抗熱蒸着が最も直接的で経済的な選択肢となることが多いです。

- 高融点材料やセラミック材料を堆積することを最優先する場合:E-ビーム蒸着は、これらの要求の厳しいソースを効果的に気化させるために必要なエネルギー密度を提供します。

- 可能な限り最高の膜純度を達成することを最優先する場合:E-ビーム蒸着は、加熱装置からの汚染を最小限に抑えるため、優れています。

最終的に、蒸着による薄膜堆積を習得することは、熱、真空、材料挙動の基本原理を制御して、目的の結果を達成することにかかっています。

概要表:

| 側面 | 熱蒸着 | E-ビーム蒸着 |

|---|---|---|

| 最適 | 費用対効果の高い、シンプルな金属膜 | 高融点材料、最高の純度 |

| 加熱方法 | 抵抗加熱(ボート/コイル) | 集束電子ビーム |

| 主な利点 | シンプルさ、低コスト | 高エネルギー、最小限の汚染 |

| 考慮事項 | ボート汚染の可能性 | 高い複雑さとコスト |

研究室で高純度薄膜を実現する準備はできていますか?

KINTEKは、蒸着およびその他の物理蒸着(PVD)プロセスに必要な精密な実験装置と消耗品を提供することに特化しています。次世代エレクトロニクス、太陽電池、光学コーティングのいずれに取り組んでいる場合でも、当社の専門知識により、高性能な結果を得るための適切なソリューションが保証されます。

今すぐ専門家にお問い合わせください お客様の特定のアプリケーションと、当社のR&Dおよび生産目標をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 有機物用蒸発皿

- 半球底タングステンモリブデン蒸着用ボート

- 化学気相成長CVD装置システム チャンバースライド式 PECVD管状炉 液体気化器付き PECVDマシン