ペレット化および打錠の世界において、ダイ圧縮比とは、ダイ穴の有効作用長とその直径との関係です。この単純な比率は、圧縮された製品の最終的な品質と生産ライン全体の効率を決定する上で最も影響力のある単一の要因です。

圧縮の課題は、単に材料を成形することではなく、プロセスを制御することです。ダイ圧縮比は、製品の耐久性、生産速度、エネルギー消費という相反する要求のバランスを取るための主要なツールです。

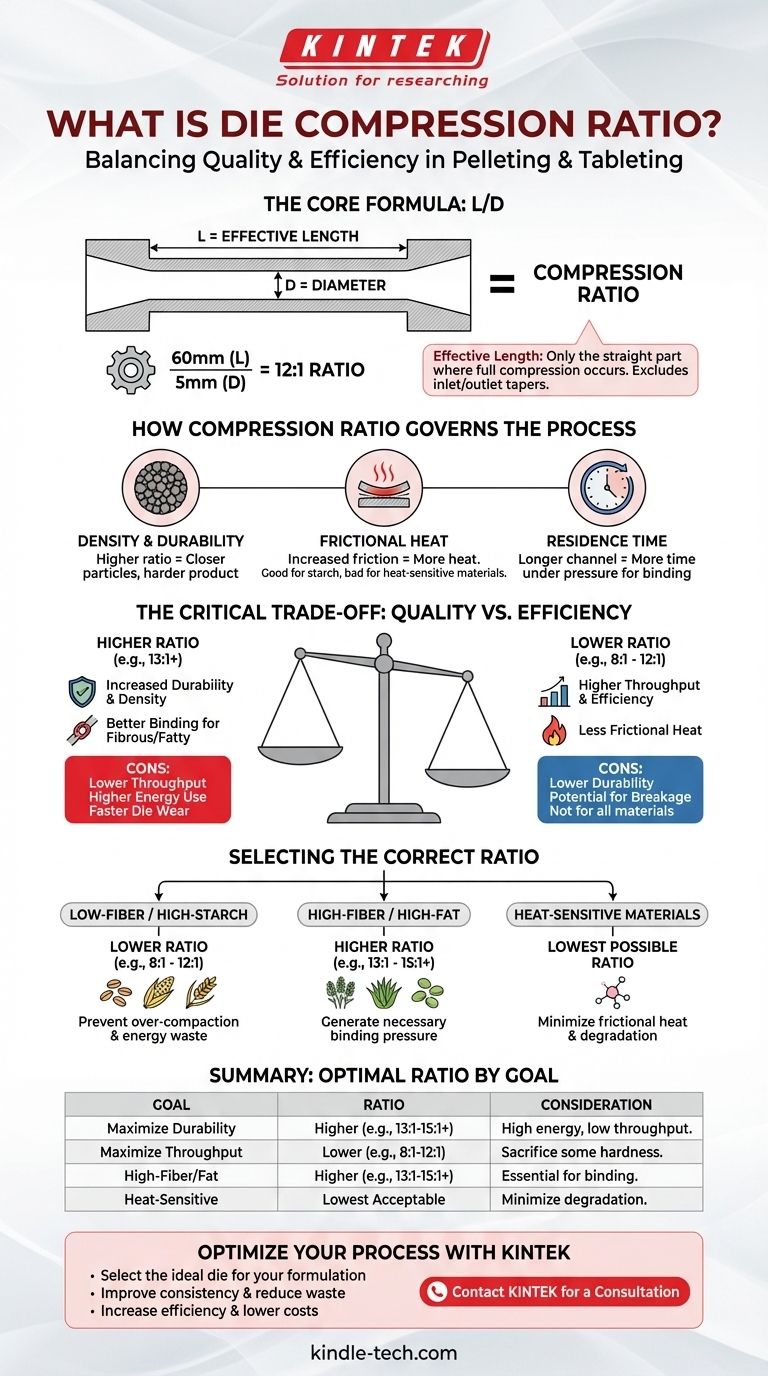

ダイ圧縮比を分解する

コアとなる計算式:L/D

この比率は、簡単な計算式で算出されます。圧縮比 = L / D。

- L はダイチャネルの有効長を表します。

- D はダイチャネルの直径を表します。

有効長60mm、穴径5mmのダイの場合、圧縮比は12:1(または単に12)となります。

「有効」長とは?

これは重要な区別です。有効長とは、ダイチャネルのうち、完全に圧縮が行われる部分のみを指します。

入口または出口にあるリリーフ、テーパー、皿穴は含まれません。これらの機能は、材料の流れを容易にし、初期圧力を低減するために設計されているため、真の圧縮作業はチャネルの直線部分でのみ行われます。

比率の目的

圧縮比は、材料がダイを通過する際に受ける圧力、摩擦、滞留時間を直接決定します。比率が高いほど、より多くの圧力とより長い圧縮時間がかかります。

圧縮比がプロセスをどのように支配するか

密度と耐久性の制御

圧縮比が高いほど、材料にかかる摩擦と圧力が増加します。これにより粒子がより密着し、より高密度で硬く、耐久性のあるペレットまたは錠剤が生成され、取り扱いや輸送に耐えることができます。

摩擦熱の発生

この摩擦の増加は、かなりの熱も発生させます。動物飼料のような材料の場合、この熱はデンプンを糊化させるのに役立ち、天然の結合剤として機能するため有益です。医薬品や特定の化学物質のような他の材料の場合、この熱は劣化を引き起こす可能性があるため有害となることがあります。

滞留時間の決定

ダイチャネルが長いほど(特定の直径に対して比率が高いほど)、材料はより長い時間圧力を受けます。この「滞留時間」は、材料全体に必要な結合と熱伝達を達成するために重要です。

重要なトレードオフ:品質 vs 効率

圧縮比の選択は、常に相反する要因のバランスを取る作業です。比率が高いほど必ずしも優れているわけではありません。

生産スループット

非常に高い圧縮比は、より大きな抵抗を生み出します。これにより、材料がダイを通過する速度が低下し、1時間あたりの生産量が直接減少する可能性があります。

エネルギー消費

この高い抵抗を克服するには、ミルのモーターからより多くの作業が必要になります。これにより、アンペア数の増加と、生産される製品1トンあたりのエネルギーコストの増加につながります。配合に対して「きつすぎる」ダイは、ミルが詰まったり過負荷になったりする原因となります。

ダイの寿命と摩耗

絶え間ない高圧と摩擦は、ダイチャネル内部の摩耗を加速させます。不必要に高い圧縮比を選択すると、ダイの交換頻度が増え、費用がかさみます。

材料に適した比率の選択

理想的な圧縮比は、原材料の配合特性に完全に依存します。

低繊維、高デンプン配合

デンプン含有量が高く、繊維が少ない配合(例:一部の家禽飼料や豚飼料)は、圧縮が容易なことがよくあります。過圧縮、焦げ付き、過剰なエネルギー使用を防ぐために、通常、低い圧縮比(例:8:1~12:1)が必要です。

高繊維または高脂肪配合

繊維質の材料(例:牛飼料、アルファルファ、バイオマス)や高脂肪含有量の配合は、自然に圧縮に抵抗します。耐久性のあるペレットを形成するために必要な摩擦と圧力を生成するには、高い圧縮比(例:13:1~15:1、またはそれ以上)が必要です。

熱に弱い材料

熱によって損傷を受ける可能性のある材料の場合、目標は、必要な錠剤またはペレットの完全性を依然として達成できる、可能な限り低い圧縮比を使用することです。これにより、摩擦熱の発生が最小限に抑えられます。

目標に合った適切な選択をする

最適なダイ圧縮比は単一の数値ではなく、材料と運用上の優先順位の関数です。

- 製品の耐久性を最大限に高めることが主な焦点である場合: より高い圧縮比を選択しますが、スループットの低下とエネルギー消費の増加に備えてください。

- スループットを最大化することが主な焦点である場合: 特定の用途で許容できる品質の製品を依然として生産できる、可能な限り低い圧縮比を使用してください。

- 扱いにくい繊維質材料を処理している場合: 高品質のペレットに必要な結合圧力を生成するには、より高い圧縮比が必要です。

- 熱に弱い配合を処理している場合: 主な目標は摩擦を最小限に抑えることであり、これは品質基準を満たす可能な限り低い圧縮比を選択することを意味します。

ダイ圧縮比を理解し習得することで、ペレット化は力任せのプロセスから、精密に制御された製造作業へと変化します。

要約表:

| 目標 | 推奨圧縮比 | 主な考慮事項 |

|---|---|---|

| 耐久性の最大化 | 高比率(例:13:1 - 15:1+) | エネルギー使用量増加、スループット低下、ダイ摩耗増加 |

| スループットの最大化 | 低比率(例:8:1 - 12:1) | ペレットの硬度と耐久性が多少犠牲になる可能性あり |

| 高繊維/高脂肪材料 | 高比率(例:13:1 - 15:1+) | 十分な結合圧力を生成するために必要 |

| 熱に弱い材料 | 可能な限り低い許容比率 | 摩擦熱を最小限に抑え、劣化を防ぐ |

KINTEKでペレット化または打錠プロセスを最適化する

ペレットの品質、低いスループット、または高いエネルギーコストに悩んでいませんか?ダイ圧縮比がしばしば鍵となります。製品の耐久性と運用効率のバランスを取るには、適切なダイを選択することが重要です。

KINTEKは、研究室やR&D施設の厳密なニーズに応える精密な実験装置と消耗品を専門としています。当社の専門知識は、以下の点で役立ちます。

- 特定の材料配合に最適なダイを選択する。

- 製品の一貫性を向上させ、廃棄物を削減する。

- 生産効率を高め、運用コストを削減する。

間違った圧縮比がプロセスを妨げないようにしましょう。当社の専門家が優れた結果を達成するお手伝いをします。

今すぐKINTEKにお問い合わせください。コンサルティングを通じて、お客様の研究室のペレット化および打錠ニーズに最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- TDP用シングルパンチ打錠機および大量生産用ロータリー打錠機

- シングルパンチ式電動打錠機 TDP打錠機

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- 単一パンチ手動打錠機 TDP打錠機

- ラボスケールロータリー単発打錠機 TDP打錠機