材料が表面に追加されるあらゆるプロセスにおいて、成膜時間とは、基板が膜または構造を形成するためにソース材料に曝される総時間のことです。この時間は、堆積される材料の量、ひいては作成される層の最終的な厚さや特性に直接相関するため、製造における最も基本的なパラメーターの1つです。

成膜時間は単なる時計の設定ではありません。製造速度と最終製品の品質のバランスを取るための主要な制御レバーです。このトレードオフを理解することが、あらゆる薄膜または積層造形プロセスを習得するための鍵となります。

材料成長における成膜時間の役割

成膜時間は、プロセス制御に深い意味を持つ単純な概念です。単独で考慮されることはめったにありません。

厚さへの直接的な関連性

物理気相成長法(PVD)などのほとんどの成膜プロセスでは、時間と厚さの関係は単純です。他のすべてのパラメーターを一定に保ちながら成膜時間を2倍にすると、膜の厚さもほぼ2倍になります。

時間から成長速度へ

エンジニアや科学者は、成膜速度(または成長速度)について議論することが多くなります。これは、時間と物理的な結果を結びつける重要な指標です。

関係は単純です:厚さ = 成膜速度 × 成膜時間。

速度は通常、ナノメートル/分(nm/min)やオングストローム/秒(Å/s)などの単位で測定されます。速度を特性評価することで、目標の厚さを達成するために必要な時間を事前に計算できます。

実際の制御方法

生産環境では、単にタイマーに頼るだけでは不十分なことがよくあります。高精度プロセスでは、リアルタイムで蓄積された質量を測定する水晶振動子マイクロバランス(QCM)などのインサイチュモニタリングツールを使用します。その後、目標の厚さに達した時点でコントローラーによってプロセスが正確に停止され、時間が入力ではなく結果となります。

成膜速度に影響を与える主な要因

特定の厚さを成膜するために必要な時間は一定ではありません。これは、いくつかの主要なプロセスパラメーターによって影響される成膜速度の関数です。

プロセスエネルギー

通常、エネルギー入力が高いほど、成膜速度は速くなります。スパッタリングでは、これはプラズマパワーを増加させることを意味します。熱蒸着では、ソース材料の温度を上昇させることを意味します。これにより、原子がソースから放出され、基板に到達する速度が加速されます。

材料流量と圧力

ソース材料の利用可能性は基本的です。化学気相成長法(CVD)では、前駆体ガスの流量を増やすと成長速度が向上する可能性があります。PVDでは、不活性ガス(アルゴンなど)の圧力がプラズマの効率と、材料が基板にどれだけ容易に到達できるかに影響します。

システム形状

成膜チャンバーの物理的な配置、特に材料源と基板の間の距離と角度は、大きな影響を与えます。短い「スロー距離」は、一般的に成膜速度を高めますが、広い基板全体での膜の均一性が犠牲になります。

トレードオフの理解:速度 vs. 品質

成膜時間の最適化は、古典的なエンジニアリングのバランス取りです。最短時間が常に最適な時間であるとは限りません。

高速成膜のリスク

積極的に速度を上げて成膜時間を短縮しようとすると、品質に悪影響を及ぼす可能性があります。高速で到達する原子は、結晶格子内の理想的な低エネルギー位置を見つけるための時間とエネルギーが少なくなります。

これにより、次の問題が発生する可能性があります。

- 高い内部応力:膜がひび割れたり、剥離したりする原因となります。

- 密着不良:膜が基板にうまく密着しない可能性があります。

- 高い欠陥密度:より多孔質で秩序のない構造になり、電気的または光学的特性が劣る結果となります。

壁を急いで塗るようなものです。ムラのある塗膜になり、垂れや不完全な部分が生じます。

低速成膜のコスト

逆に、過度に長い成膜時間は、しばしば高品質の膜を生成しますが、直接的な経済的影響を伴います。装置のスループットが低下し、部品あたりのコストが増加し、真空チャンバー内の残留ガスによる意図しない汚染のリスクが長期間にわたって高まります。

特殊なケース:原子層堆積法(ALD)

ALDは、成長が自己制限的であるユニークなプロセスです。基板は、個別の連続したサイクルで前駆体ガスに曝されます。各サイクル中に、1つの原子層(またはその一部)のみが形成されます。

ALDでは、飽和点を超えて曝露時間を長くしても、厚さは増加しません。したがって、総成膜時間は、個々のステップの持続時間ではなく、サイクル数によって決定されます。

目標に応じた適切な選択

理想的な成膜時間は単一の数値ではなく、特定の目的に応じた関数です。

- 最大スループットが主な焦点の場合:プロセスエネルギーを増やすことで最短の成膜時間を目標としますが、膜の応力と欠陥が許容範囲内であることを検証する必要があります。

- 最高の膜品質が主な焦点の場合:通常、原子が安定した低応力構造に落ち着くための時間を十分に与えるために、より遅い成膜速度を使用します。

- 精密な膜厚制御が主な焦点の場合:事前に設定された時間に頼るのではなく、目標の厚さに達した正確な瞬間にプロセスを停止するために、インサイチュモニタリングツールに頼ります。

最終的に、成膜時間の制御は、プロセス速度と結果として得られる材料の完全性との間の基本的な関係を習得することです。

要約表:

| 要因 | 成膜速度/時間への影響 |

|---|---|

| プロセスエネルギー | 高いパワー/温度は速度を増加させ、時間を短縮します。 |

| 材料流量/圧力 | 流量/圧力の最適化は、速度と時間の制御の鍵です。 |

| システム形状 | ソースから基板までの距離が短いほど、速度が向上します。 |

| プロセスタイプ(例:ALD) | ALDの時間は、ステップの持続時間ではなく、サイクル数に依存します。 |

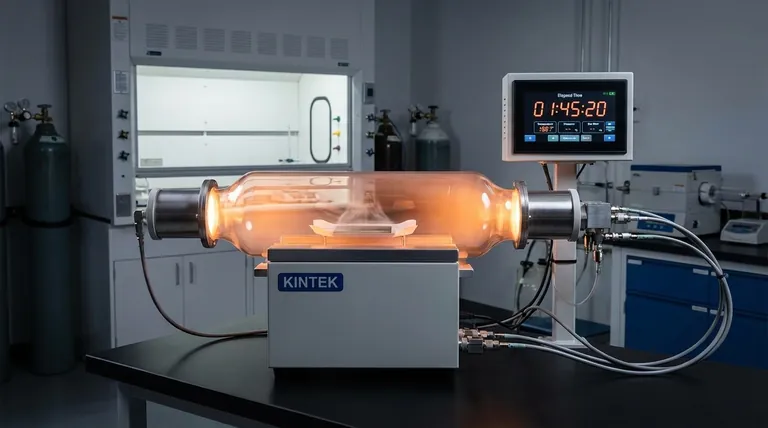

成膜時間と膜の品質、スループットのバランスを取るのに苦労していませんか? KINTEKは精密さにおけるあなたのパートナーです。PVD、CVD、ALDプロセス用の実験装置と消耗品に関する当社の専門知識は、優れた結果を得るために成膜パラメーターを最適化するのに役立ちます。お客様の特定のアプリケーションについて話し合いましょう — 今すぐ当社の専門家にお問い合わせください。お客様の実験室のニーズに完璧なバランスを実現します。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉