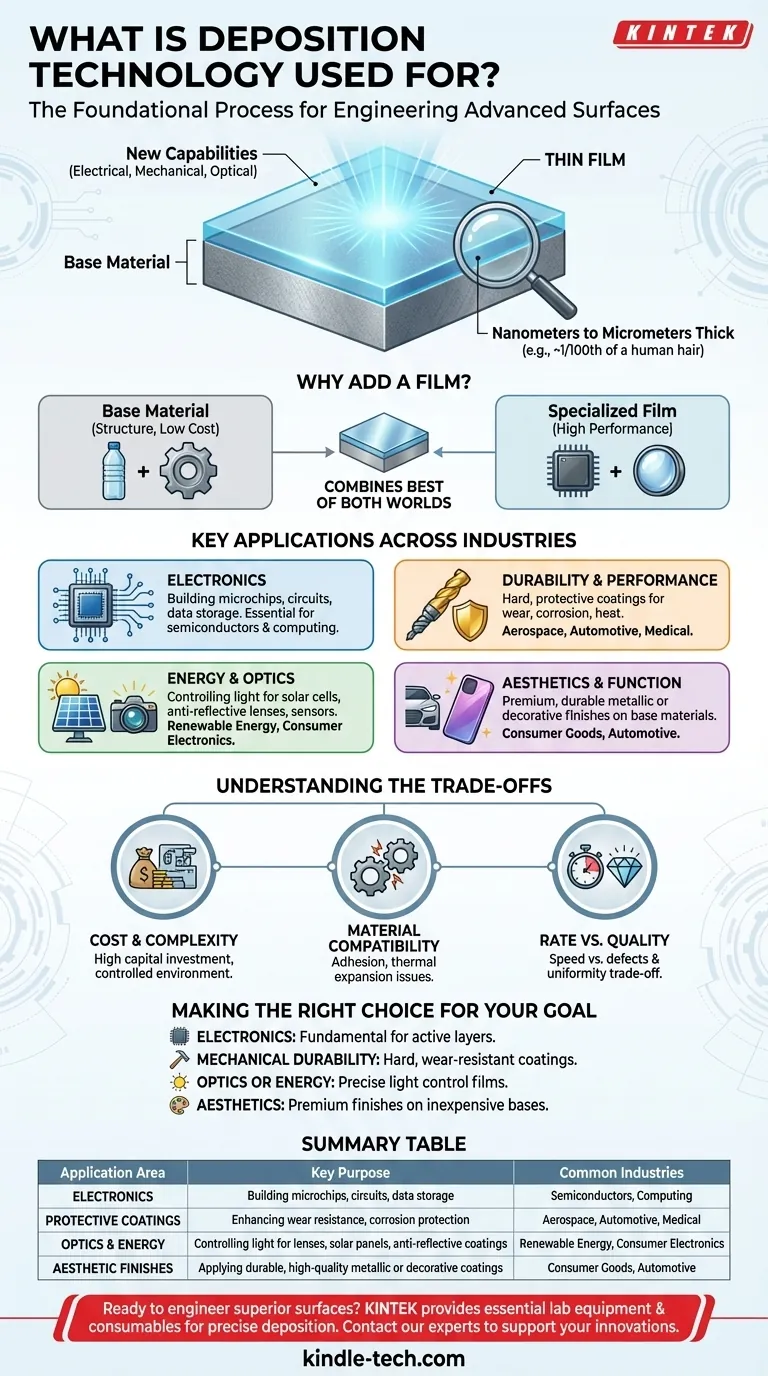

要するに、成膜技術は、材料の極薄層(「薄膜」)を表面に適用するために使用される基礎的な製造プロセスです。半導体のような現代の電子機器、部品を摩耗から保護する機能性コーティング、太陽電池パネルやレンズのような高性能光学デバイスの製造を支える不可欠な技術です。

成膜の核心的な目的は、単に物体をコーティングすることではなく、その表面の特性を根本的に変えることです。これにより、基となる物体が単独では持たない電気的、機械的、または光学的な新しい能力を材料に付与します。

核心原理:表面のエンジニアリング

成膜技術は、微視的、そしてしばしば原子レベルでの精密工学に関するものです。これにより、複雑な構造を層ごとに構築することができます。

「薄膜」とは何ですか?

薄膜とは、数ナノメートル(数個の原子)から数マイクロメートル厚の材料層です。参考までに、人間の髪の毛1本は約70マイクロメートル厚です。

これらの膜は非常に薄いため、しばしば透明であり、物体の物理的寸法を顕著に変えることはありません。その価値は、厳密に制御された特性にあります。

なぜ膜を追加するのですか?

特定の望ましい特性を持つ材料で物体全体を作ることは、多くの場合、非現実的、不可能、または費用がかかりすぎます。

成膜により、両方の利点を組み合わせることができます。つまり、基材(ガラス、プラスチック、鋼など)の構造的完全性と低コストに、異なる特殊材料の高性能な表面特性を組み合わせるのです。

産業を横断する主要な用途

表面を設計する能力は、ほぼすべての現代産業で新たな可能性を切り開きました。その用途は、いくつかの主要なカテゴリに大別できます。

現代の電子機器を動かす

これはおそらく最も重要な用途です。私たちのコンピューターやスマートフォンを動かすマイクロチップは、導電性、絶縁性、半導体材料の数十の連続した薄膜を成膜し、その後エッチングして微細な回路を作成することで構築されます。

同様に、ハードドライブやその他の記憶媒体のデータは、精密に成膜された磁性薄膜に保持されています。

耐久性と性能の向上

成膜は、工具や部品に硬質で保護的なコーティングを施すために使用されます。窒化チタンのような材料の「超硬質」膜を鋼製ドリルビットに成膜することで、鋼自体を変えることなく、はるかに長持ちさせることができます。

これらの膜は、航空宇宙、自動車、医療産業で使用される部品の腐食、熱、酸化に対する重要な耐性も提供します。

エネルギーの捕捉と制御

太陽電池パネル(光起電力)は、太陽光を吸収して電気に変換するように設計された薄膜の積層体を使用することで機能します。

光学コーティングも主要な用途です。眼鏡の反射防止コーティングは、まぶしさを軽減するために設計された薄膜です。同様の膜は、高性能レンズ、ミラー、センサーに不可欠です。

美観と機能の向上

プラスチックや他の材料の多くの金属仕上げは、塗料ではなく、成膜によって適用された薄膜です。これにより、耐久性のある高品質な装飾仕上げが提供されます。多くの場合、これらのコーティングは耐擦傷性などの機能的な利点も追加します。

トレードオフの理解

強力である一方で、成膜は単純な解決策ではありません。これには、重大な技術的課題と経済的考慮事項が伴います。

コストと複雑さ

高真空チャンバーや高度な電源を必要とすることが多い成膜装置は、多額の設備投資が必要です。このプロセスには高度に制御されたクリーンな環境が必要であり、運用上の複雑さとコストが増大します。

材料の適合性

膜を正常に成膜するには、基板として知られる下地材料への強力な密着が必要です。熱膨張の不一致や膜と基板間の化学的不適合は、膜の剥離、ひび割れ、または時間経過による故障を引き起こす可能性があります。

速度 vs 品質

製造においては、成膜速度と最終的な膜の品質の間には直接的なトレードオフがあることがよくあります。成膜速度を上げるとスループットは向上しますが、欠陥が多く、特性が不均一な膜になり、最終製品の性能に影響を与える可能性があります。

目標に応じた適切な選択

成膜を検討する際、あなたの主要な目的が、アプローチと使用する特定の技術を決定します。

- 電子デバイスの作成が主な焦点である場合:成膜は、半導体、回路、データ記憶媒体の活性層を構築するための不可欠で基本的なプロセスです。

- 機械的耐久性の向上が主な焦点である場合:部品のバルク材料を変更することなく、硬質、耐摩耗性、または防食コーティングを適用するために成膜を使用します。

- 光学またはエネルギーが主な焦点である場合:レンズや太陽電池などの用途のために、光の反射、透過、または吸収を正確に制御する膜を作成するために成膜を活用します。

- 美観が主な焦点である場合:成膜は、プラスチックのような安価な基材に、プレミアムで耐久性のある金属またはセラミック仕上げを提供できます。

最終的に、成膜技術は、ナノスケールで材料特性を設計する力を私たちに与え、高度な機能の世界を解き放ちます。

要約表:

| 用途分野 | 主な目的 | 一般的な産業 |

|---|---|---|

| 電子機器 | マイクロチップ、回路、データストレージの構築 | 半導体、コンピューティング |

| 保護コーティング | 耐摩耗性、防食性の向上 | 航空宇宙、自動車、医療 |

| 光学・エネルギー | レンズ、太陽電池パネル、反射防止コーティングのための光の制御 | 再生可能エネルギー、家電 |

| 美的仕上げ | 耐久性のある高品質な金属または装飾コーティングの適用 | 消費財、自動車 |

製品の優れた表面を設計する準備はできていますか?

KINTEKは、精密な成膜プロセスに不可欠な実験装置と消耗品を提供することに特化しています。新しい半導体、耐久性のある保護コーティング、または高度な光学デバイスを開発しているかどうかにかかわらず、当社の専門知識は、プロジェクトが要求する高品質で信頼性の高い薄膜を実現するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。お客様のラボの成膜技術のニーズをどのようにサポートし、イノベーションを実現できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 高性能実験室用凍結乾燥機