最も簡単に言えば、成膜(デポジション)とは、基板と呼ばれる表面に材料の薄い層を付着させるプロセスです。マイクロファブリケーションにおいて、これは基本的な「構築」ステップであり、原子や分子がシリコンウェハ上に細心の注意を払って適用され、トランジスタ、配線、集積回路を形成する他のコンポーネントを構築します。

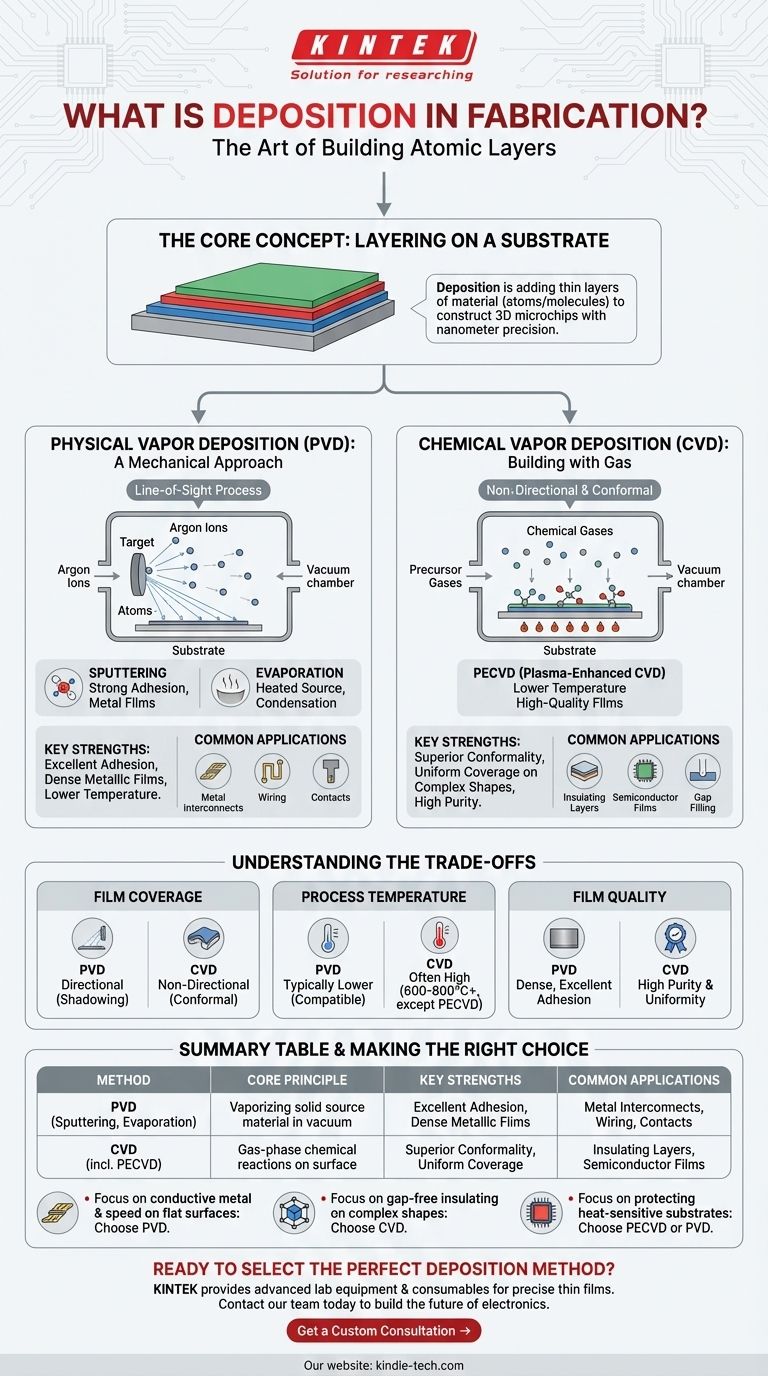

理解すべき核となる概念は、成膜が単一の動作ではなく、高度に制御された技術のカテゴリであるということです。重要な選択肢は、物理気相成長法(PVD)と化学気相成長法(CVD)という2つの手法のファミリーであり、それぞれが特定の特性を持つ異なる種類の層を作成するのに適しています。

製造における成膜の役割

層がすべてである理由

最新のマイクロチップは平らではなく、層ごとに構築された三次元構造であり、時には100以上の異なるレベルを持ちます。各層には特定の目的があります。

配線として機能するために導電性を持つ必要がある層(例:銅、アルミニウム)。電気的ショートを防ぐために絶縁性を持つ必要がある層(例:二酸化ケイ素)。トランジスタ自体を形成するために半導性を持つ必要がある層(例:多結晶シリコン)。

成膜は、ナノメートルスケールの精度でこれらすべての重要な膜を作成するために使用される不可欠なプロセスです。

二大柱:物理成膜と化学成膜

2つの主要な成膜手法の根本的な違いは、材料がその源から基板に移動する方法にあります。

物理気相成長法(PVD):機械的なアプローチ

PVDは、真空中で固体または液体のソース材料を気化させ、次にそれを基板上に凝縮させるという、直進的なプロセスです。これは、個々の原子を用いた、高度に制御されたスプレー塗装のようなものだと考えてください。

最も一般的なPVD技術は、スパッタリングと蒸着(エバポレーション)の2つです。

スパッタリングの仕組み

スパッタリングでは、目的の材料で作られたターゲットを高エネルギーイオン(通常はアルゴン)で衝突させます。この衝突により、ターゲットから原子が物理的に叩き出され、それらが真空を通過して基板をコーティングします。

スパッタリングは、その強力な密着性(adhesion)が高く評価されており、配線やコンタクトに使用される金属膜の堆積のための主力技術です。

蒸着(エバポレーション)の仕組み

蒸着はより単純です。ソース材料を真空中で加熱し、気体に変わるまで熱します。これらの気体原子は直進し、より冷たい基板に当たると、再び固体薄膜に凝縮します。

効果的ではありますが、この方法はスパッタリングと比較して、膜の密度が低く、密着性が劣る結果になることがあります。

化学気相成長法(CVD):ガスによる構築

CVDは、基板が1つ以上の揮発性の前駆体ガスにさらされるプロセスです。これらのガスは基板表面で反応または分解し、目的の固体薄膜を残します。

空気中の湿気(ガス)が冷たい窓ガラスの上に固体の霜の層を形成する様子を想像してください。CVDは同様の原理で動作しますが、特定の材料を構築するために慎重に選ばれた化学物質を使用します。

コンフォーマリティ(均一性)の力

CVDの主な利点は、そのコンフォーマリティ(密着性・均一性)です。前駆体ガスが複雑な表面の凹凸に入り込み、その周りを流れることができるため、CVDは高度に不規則な三次元の地形全体に均一な厚さの膜を堆積できます。これは、PVDの直進的な性質が苦手とする点です。

トレードオフの理解

PVDとCVDのどちらを選択するかは、「どちらが優れているか」ではなく、「特定のタスクに適しているのはどちらか」という問題です。この決定には重要なトレードオフが伴います。

膜の被覆:直進的 vs. コンフォーマル

PVDは指向性があります。特徴の上面をコーティングするのには優れていますが、側壁への被覆は不十分であり、これはシャドーイング(影付け)効果として知られています。

CVDは非指向性です。複雑な形状を均一にコーティングする能力は、下にある配線を隙間なく完全に包み込む必要がある絶縁層を作成するために不可欠です。

プロセス温度

従来のCVDプロセスは、必要な化学反応を促進するために非常に高い温度(600〜800°C以上)を必要とすることがよくあります。これらの温度は、以前に堆積された層を損傷したり変化させたりする可能性があります。

PVD法、特にスパッタリングは、通常、はるかに低い温度で実行できるため、より幅広い材料や製造ステップとの互換性があります。プラズマ支援化学気相成長法(PECVD)と呼ばれる変法は、低温で高品質の膜堆積を可能にするために特別に開発されました。

膜の純度と品質

どちらの方法でも高品質の膜を生成できますが、強みは異なります。CVD、特に減圧化学気相成長法(LPCVD)は、卓越した純度と均一性を持つ膜を生成することで知られています。

一方、PVDは、信頼性の高い電気的相互接続にとって極めて重要な、優れた密着性を持つ高密度の金属膜を作成するためによく好まれます。

目標に合わせた適切な選択

- 比較的平坦な表面上に導電性の金属相互接続を作成することに主な焦点を当てている場合: PVD(特にスパッタリング)は、その速度、優れた密着性、膜密度の制御性から、業界標準となっています。

- 複雑で非平面的な地形全体に隙間のない絶縁層を堆積することに主な焦点を当てている場合: CVDの優れたコンフォーマリティにより、CVDが唯一実行可能な選択肢となります。

- 熱に弱いコンポーネントを持つ基板上に膜を堆積することに主な焦点を当てている場合: 下にあるデバイスの損傷を防ぐために、PECVDやPVDなどの低温プロセスが必要です。

成膜の原理を理解することは、最新のエレクトロニクスが原子層ごとにどのように根本的に構築されているかを理解することにつながります。

要約表:

| 成膜方法 | 基本原理 | 主な強み | 一般的な用途 |

|---|---|---|---|

| 物理気相成長法(PVD) | 真空中で固体ソース材料を気化させる。 | 優れた密着性、高密度の金属膜、低温。 | 金属相互接続、配線、コンタクト。 |

| 化学気相成長法(CVD) | 基板上での気相化学反応を利用する。 | 優れたコンフォーマリティ、複雑な形状への均一な被覆。 | 絶縁層、半導体膜。 |

プロジェクトに最適な成膜方法を選択する準備はできましたか?

PVDとCVDの選択は、デバイスの性能と歩留まりにとって極めて重要です。KINTEKの専門家がお手伝いします。当社は、正確で高品質な薄膜を実現するために必要な高度なラボ機器と消耗品の提供を専門としています。

今すぐ当社のチームにご連絡の上、お客様の特定のアプリケーションについてご相談ください。原子層ごとにエレクトロニクスの未来を築くお手伝いをさせてください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- ラミネート・加熱用真空熱プレス機