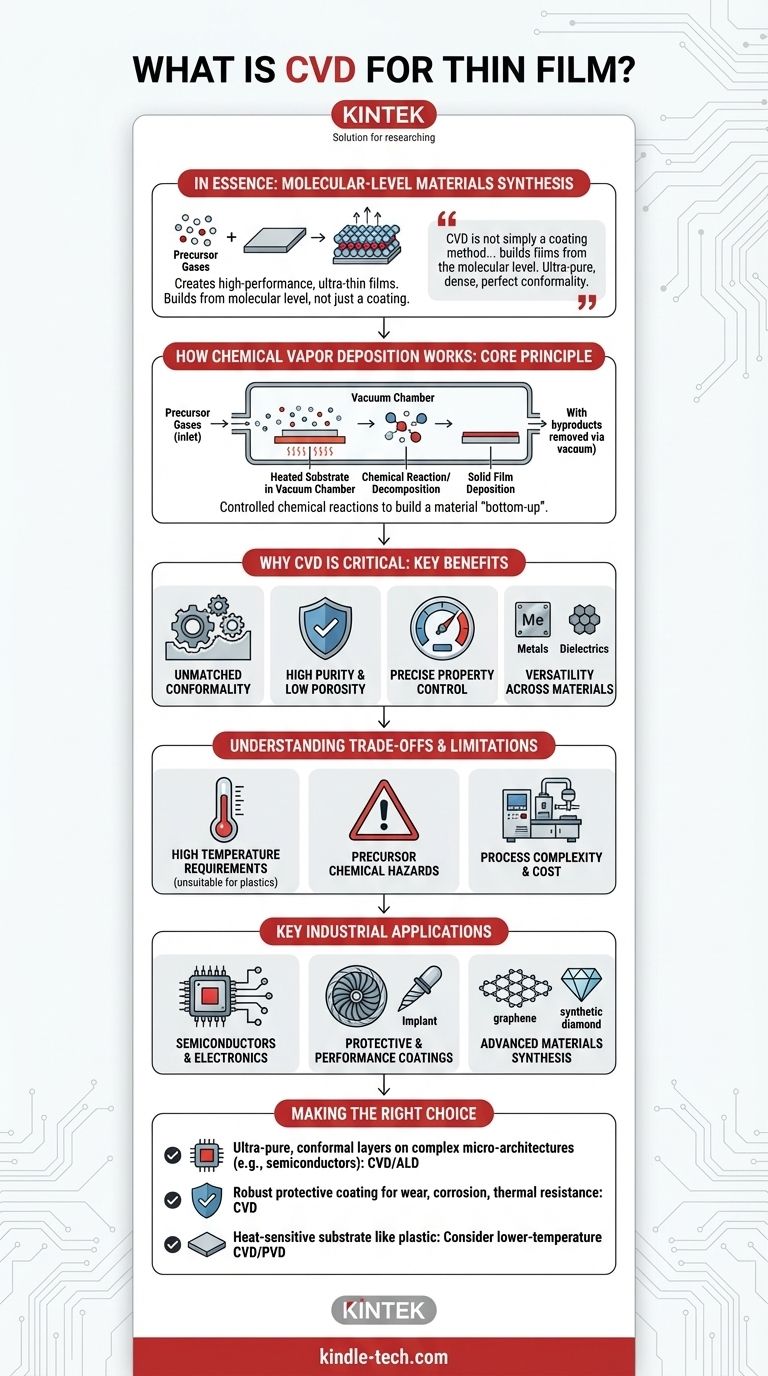

要するに、化学気相成長法(CVD)は、基板表面に極めて薄く高性能な膜を形成するために使用される、非常に汎用性の高い製造プロセスです。前駆体ガスを反応チャンバーに導入し、そこで分解・反応させて基板上に固体材料を原子層ごとに形成します。この方法は、半導体の複雑な回路から医療用インプラントの耐久性コーティングに至るまで、高度な部品製造の基本となっています。

CVDは単なるコーティング方法ではなく、分子レベルから膜を構築する材料合成プロセスです。その真の価値は、超高純度で緻密、かつ完全に均一な(コンフォーマルな)層を形成し、最も複雑な表面形状にも追従できる能力にあります。これは、従来の技術ではしばしば不可能な偉業です。

化学気相成長法の仕組み:その核心原理

CVDは、制御された化学反応を利用して、部品の表面に直接材料を「ボトムアップ」で構築する洗練されたプロセスです。

前駆体ガスの役割

プロセスは、1つまたは複数の揮発性の前駆体ガスから始まります。これらは、目的の膜材料の原子(例:シリコン、炭素、チタン)を含む化学化合物です。

反応チャンバー

これらのガスは、コーティングされる物体(基板として知られる)を含む真空チャンバーに供給されます。基板は正確な温度に加熱され、化学反応を引き起こすために必要なエネルギーを提供します。

成膜プロセス

基板の高温表面上で、前駆体ガスが反応または分解します。この化学変化により、目的の原子が表面に「堆積」し、固体薄膜を形成します。不要な化学副生成物は、真空システムによってチャンバーから除去されます。

薄膜用途においてCVDが不可欠な理由

CVDプロセスのユニークな性質は、その膜に高度な製造技術で非常に求められる特性を与えます。

比類のないコンフォーマリティ

膜はガスから分子ごとに構築されるため、微細な溝、穴、複雑な3D形状を含む表面のあらゆる特徴を完璧にコーティングできます。このコンフォーマリティは、完全な被覆が不可欠なマイクロエレクトロニクスにおいて極めて重要です。

高純度と低多孔性

制御された化学反応により、非常に純粋で緻密な膜が形成され、多孔性が非常に低くなります。これにより、腐食、湿気、高温に対する優れたバリアが形成され、下層の部品を保護します。

膜特性の精密な制御

温度、圧力、ガス組成などのプロセスパラメータを注意深く調整することで、エンジニアは膜の厚さ、電気伝導性、硬度、その他の重要な特性を正確に調整できます。

材料の多様性

CVDは1種類の材料に限定されません。金属、絶縁誘電体、合成ダイヤモンド、グラフェン、カーボンナノチューブなどの高度な炭素を含む、幅広い物質を堆積させるために使用されます。

トレードオフと限界の理解

強力である一方で、CVDがあらゆるシナリオの解決策となるわけではありません。その限界を理解することは、情報に基づいた意思決定を行う上で重要です。

高温要件

多くの従来のCVDプロセスでは、化学反応を開始するために非常に高い温度が必要です。このため、多くのプラスチックや生物学的材料など、熱に弱い基板には不向きであり、損傷または破壊される可能性があります。

前駆体化学物質の危険性

CVDで使用される前駆体ガスは、非常に毒性、可燃性、または腐食性がある場合があります。このため、特殊な取り扱い手順、安全監視、排気管理システムが必要となり、運用上の複雑さとコストが増加します。

プロセスの複雑さとコスト

CVDには、真空チャンバー、精密なガス流量制御装置、加熱システムなどの高度な装置が必要です。一般的に、より単純な物理的コーティング方法よりも複雑で費用のかかるプロセスです。

特殊なCVDバリアント

これらの限界を克服するために、特殊なCVDバージョンが開発されています。例えば、原子層堆積法(ALD)は、より遅く、より低温のバリアントであり、膜厚をオングストロームレベルで比類なく制御できるため、次世代エレクトロニクスに不可欠です。

CVD膜の主要な産業応用

CVDのユニークな機能は、数多くのハイテク産業で不可欠なものとなっています。

半導体およびエレクトロニクス分野

CVDは、マイクロチップの基礎となる層、すなわち超薄型絶縁誘電体、導電性金属配線、トランジスタの基盤を形成するシリコン膜の作成に使用されます。

保護および性能コーティング用

このプロセスは、工業用工具やガスタービンブレードに、非常に硬く、耐摩耗性、耐熱性に優れたコーティングを施すために使用されます。生体医療用途では、インプラント用の生体適合性および潤滑性コーティングを作成します。

先進材料合成において

CVDは、他の方法では製造が困難な最先端材料を生産するための重要な方法です。これには、高品質なグラフェンの大型シートの作成、完璧な合成ダイヤモンドの合成、エレクトロニクス、センサー、複合材料に使用されるカーボンナノチューブ(CNT)の成長が含まれます。

アプリケーションに最適な選択をする

適切な成膜技術の選択は、最終目標と材料の制約に完全に依存します。

- 複雑なマイクロアーキテクチャ(半導体など)に超高純度でコンフォーマルな層を形成することが主な焦点である場合:CVDまたはそのバリアントであるALDは、原子レベルの精度のため、しばしば唯一の実行可能な選択肢です。

- 摩耗、腐食、または耐熱性に対する堅牢な保護コーティングを追加することが主な焦点である場合:CVDは、多くの機械的または物理的コーティング方法と比較して、優れた保護を提供する緻密で非多孔性の膜を提供します。

- プラスチックのような熱に弱い基板をコーティングすることが主な焦点である場合:従来のCVDプロセスでは部品が損傷する可能性が高いため、低温CVDバリアントまたは物理蒸着(PVD)のような代替技術を検討する必要があります。

最終的に、CVDはエンジニアや科学者が材料を一から設計・構築することを可能にし、他の方法では達成できない性能特性を引き出します。

要約表:

| 主要な特徴 | 利点 |

|---|---|

| コンフォーマルコーティング | 複雑な3D形状や微細な特徴を完璧にコーティングします。 |

| 高純度&高密度 | 腐食や熱に対する優れたバリア特性を生み出します。 |

| 材料の多様性 | 金属、誘電体、ダイヤモンド、グラフェンなどを堆積させます。 |

| 精密な特性制御 | 厚さ、導電性、硬度を調整できます。 |

CVD技術を研究室のワークフローに統合する準備はできていますか? KINTEKは、先進的な薄膜成膜のための高品質な実験装置と消耗品を提供しています。次世代半導体の開発、耐久性のある保護コーティング、グラフェンのような新規材料の合成など、当社の専門知識は、正確で信頼性の高い結果を得るための適切なツールを保証します。今すぐ専門家にお問い合わせください。お客様の研究室の特定のニーズをサポートし、優れた材料性能を実現する方法についてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉

よくある質問

- プラスチック熱分解は環境に悪いのか?汚染リスクとサーキュラーエコノミーの主張を深く掘り下げる。

- 薄膜コーティングと厚膜コーティングの違いは何ですか?精度と耐久性の解説

- 成膜プロセスガスとは何ですか?薄膜成膜のためのCVDおよびPVDガスガイド

- ロジウム改質コーティングにおいて、CVD装置はどのような機能を提供しますか?深部拡散と微細構造の精度を実現します。

- CVDによるシリカ/SiCナノワイヤの製造における雰囲気制御要件は何ですか? 1100°Cの前駆体管理をマスターする

- CVDダイヤモンドをどのように識別しますか?ラボグロウンダイヤモンドの検証に関する決定版ガイド

- ALDはCVDの一部か?薄膜堆積技術の秘密を解き明かす

- グラフェンシートは2Dですか、それとも3Dですか?世界で最も薄い材料の秘密を解き明かす