熱処理において、連続炉は、材料の安定した途切れない流れを処理するように設計された工業用システムです。部品は、特定の温度に設定された異なるチャンバーを機械的に移動し、一貫した大量生産サイクルを可能にします。これは、一度に単一の静的な材料を処理するバッチ炉とは対照的です。

核となる区別は、温度や雰囲気ではなく、生産哲学にあります。連続炉は大量生産と一貫性のために作られ、バッチ炉は柔軟性と多様な作業負荷のために作られています。

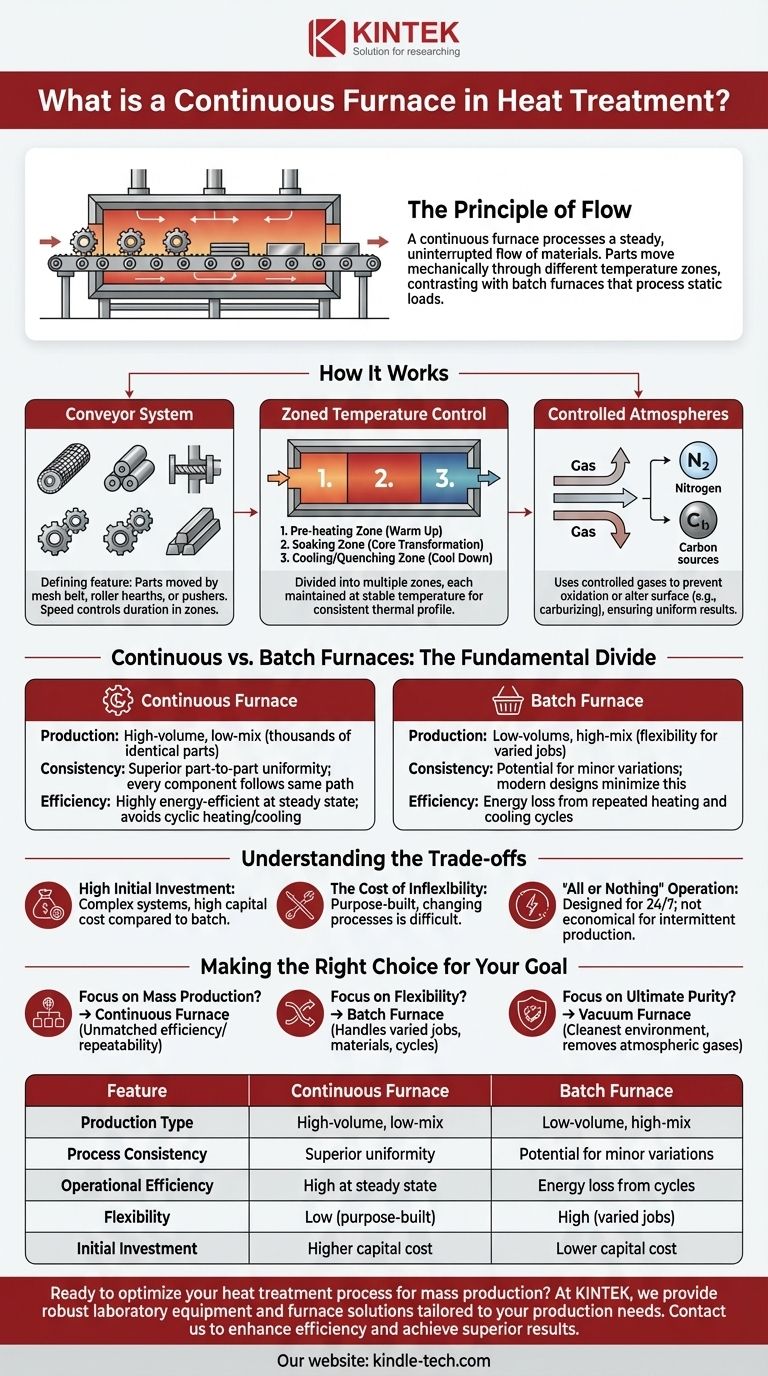

連続炉の仕組み:流れの原理

連続炉は、熱処理のアセンブリラインのように機能します。部品を加熱・冷却される箱に入れるのではなく、部品自体が異なる環境を移動します。

コンベヤシステム

連続炉の決定的な特徴は、その材料搬送システムです。部品はコンベヤで炉内を搬送されます。

一般的なタイプには、小型で軽量な部品用のメッシュベルトコンベヤ、重いプレートや棒材用のローラーハース、部品トレイを炉内へ押し込むプッシャー機構などがあります。このコンベヤの速度は、部品が各ゾーンで過ごす時間を決定するために正確に制御されます。

ゾーン別温度制御

連続炉は単一の温度ではありません。複数の異なるゾーンに分割されており、それぞれが安定した温度に保たれています。

典型的なシーケンスには、予熱ゾーン、主要な冶金学的変態が起こる均熱ゾーン、そして冷却または焼入れゾーンが含まれます。この設計により、すべての部品がまったく同じ熱プロファイルを受け、並外れたプロセスの一貫性につながります。

制御された雰囲気

他の高度な炉と同様に、連続システムは、材料の表面を保護したり、意図的に変更したりするために、制御された雰囲気を使用します。

窒素などのガスは酸化を防ぎ、反応性ガスは、炭素が鋼の表面に拡散する浸炭などのプロセスに使用されます。ここでの主な利点は、各ゾーンの雰囲気を一定に保つことができ、何千もの部品にわたって均一な結果を保証することです。

連続炉 vs. バッチ炉:根本的な違い

連続炉とバッチ炉のどちらを選択するかは、生産量、部品の種類、および運用目標に基づいた戦略的な決定です。

生産量と部品の組み合わせ

連続炉は、大量生産、低品種の生産に明確な選択肢です。これらは、1時間に何千もの同一のファスナー、ベアリング、またはプレス部品を製造するのに理想的です。

バッチ炉は、少量生産、多品種の環境で優れています。たとえば、商業熱処理業者は、さまざまな顧客からの異なる仕事(それぞれが独自の仕様を持つ)を処理するためにバッチ炉を使用します。

プロセスの一貫性

連続炉は、部品ごとの優れた一貫性を提供します。すべてのコンポーネントが同じ速度で同じ経路をたどるため、熱変動は事実上排除されます。

バッチ炉では、負荷の中心にある部品と外側にある部品との間にわずかな温度差がある場合がありますが、現代の設計ではこれを最小限に抑えています。

運用効率

定常状態になると、連続炉は非常にエネルギー効率が高くなります。一定の温度を維持し、バッチ処理に固有の繰り返しの加熱および冷却サイクルによるエネルギー損失を回避します。

ただし、大型の連続炉を冷間から温度まで上げるのは、時間がかかり、エネルギーを大量に消費するプロセスです。

トレードオフの理解

強力である一方で、連続炉モデルは普遍的に適用できるわけではありません。その効率性には重大な制約が伴います。

高い初期投資

連続炉は、統合されたコンベヤと多ゾーン制御を備えた複雑なシステムです。これにより、同等の容量のよりシンプルなバッチ炉と比較して、はるかに高い設備投資コストがかかります。

柔軟性の欠如のコスト

これらの炉は、特定の熱処理プロセスと部品サイズのために特注されることがよくあります。プロセスを変更する(たとえば、焼鈍から硬化へ)には、大幅なダウンタイムと再設計が必要になる可能性があり、そもそもそれが可能であればの話です。

「オール・オア・ナッシング」の運用

連続炉は、熱安定性を維持し、そのコストを正当化するために、24時間年中無休の運用向けに設計されています。起動と停止のエネルギーコストが高いため、断続的な生産スケジュールや1シフトの運用には経済的ではありません。

目標に合った適切な選択をする

適切な炉技術を選択することは、機器を運用戦略およびビジネス戦略に合わせることです。

- 同一部品の大量生産が主な焦点である場合:連続炉は、大量生産において比類のない効率性と再現性を提供します。

- 多様な仕事に対する柔軟性が主な焦点である場合:バッチ炉は、さまざまな部品形状、材料、および熱処理サイクルを最小限の切り替え時間で処理する俊敏性を提供します。

- 重要な部品の究極の純度が主な焦点である場合:真空炉(バッチ炉の一種)は、大気ガスを完全に除去することで、最もクリーンな環境を提供します。

連続フローと静的バッチ処理のこの根本的な違いを理解することが、熱処理操作を最適化するための鍵となります。

概要表:

| 特徴 | 連続炉 | バッチ炉 |

|---|---|---|

| 生産タイプ | 大量生産、低品種 | 少量生産、多品種 |

| プロセスの一貫性 | 部品ごとの優れた均一性 | わずかなばらつきの可能性 |

| 運用効率 | 定常状態での高効率 | 加熱/冷却サイクルによるエネルギー損失 |

| 柔軟性 | 低い(特注) | 高い(多様な仕事を処理) |

| 初期投資 | 高い設備投資コスト | 低い設備投資コスト |

大量生産のための熱処理プロセスを最適化する準備はできていますか?

KINTEKでは、お客様の生産ニーズに合わせた高度な炉ソリューションを含む、堅牢な実験装置の提供を専門としています。連続炉の大量生産における一貫性が必要な場合でも、バッチシステムの柔軟性が必要な場合でも、当社の専門知識により、お客様の特定の用途に最適な機器を確実に入手できます。

当社のスペシャリストがお客様の運用効率を高め、優れた冶金学的結果を達成するお手伝いをいたします。熱処理の要件について今すぐお問い合わせください。KINTEKがお客様のラボの成功をどのようにサポートできるかをご覧ください。

ビジュアルガイド

関連製品

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- セラミックファイバーライニング付き真空熱処理炉