薄膜コーティングとは、本質的に、ナノメートルの数分の一から数マイクロメートルの厚さの範囲で、材料を表面に適用した顕微鏡的に薄い層のことです。成膜として知られるこのプロセスは、塗装とは異なり、原子レベルで慎重に材料を追加することにより、耐傷性、導電性、または光反射性を持たせるなど、表面の特性を根本的に変化させます。

把握すべき重要な概念は、薄膜が単なる保護層ではないということです。それは、ベース材料(基板)に、それ自体では持っていない全く新しい特定の機能性を与える、設計されたコンポーネントです。

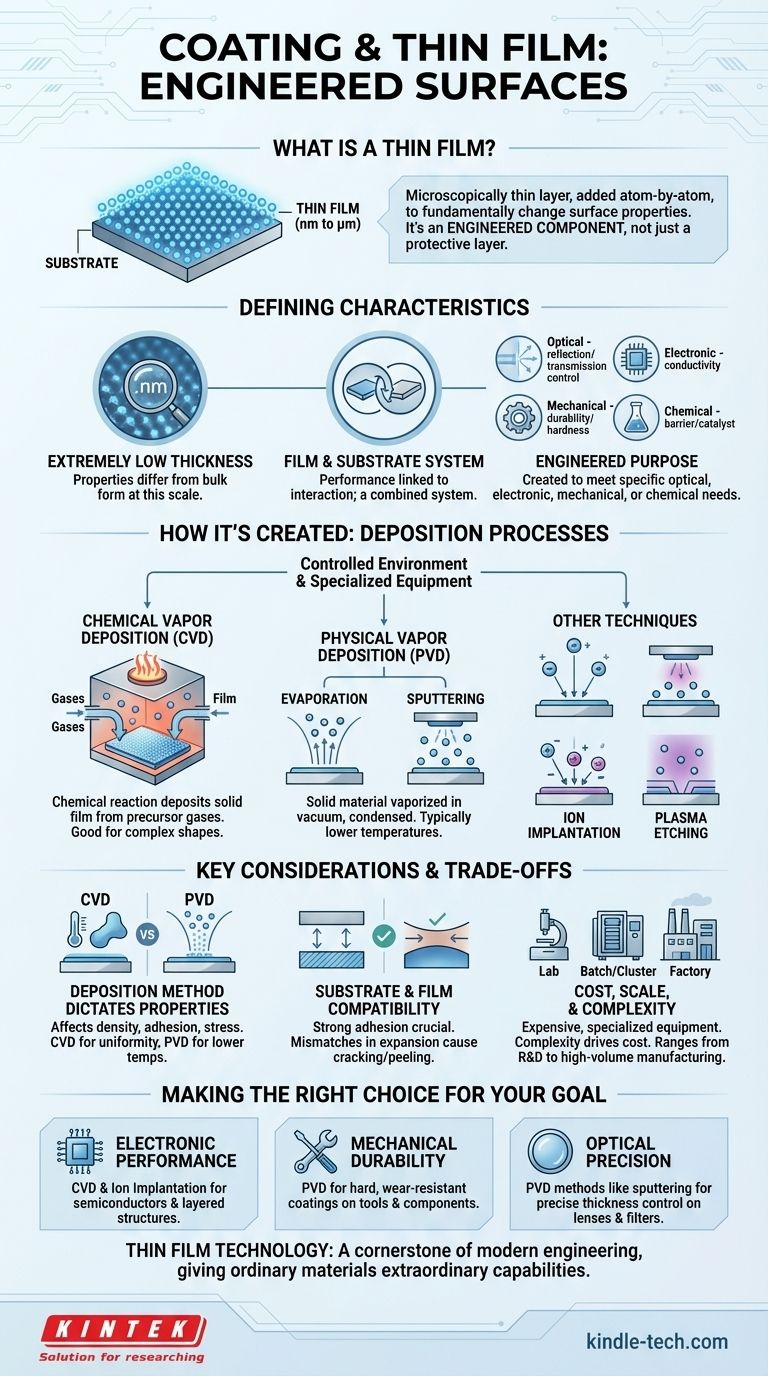

薄膜を定義するものとは?

単なるペンキの層もコーティングですが、技術的な意味での「薄膜」ではありません。その違いは、塗布の精度、顕微鏡的な厚さ、そしてそれが実行するように設計された特定の機能にあります。

単なる層以上のもの

薄膜の決定的な特徴は、その極めて薄い厚さです。このスケールでは、材料の特性はバルク(塊)状態のものと大きく異なることがあります。この精度により、より厚いコーティングでは達成できない方法で、光、電気、耐久性を操作することが可能になります。

システムとしての膜と基板

薄膜は単独で存在するわけではありません。その性能は、基板として知られる適用先の表面と根本的に結びついています。コーティングされた製品の最終的な特性は、膜の材料、その厚さ、および基板自体の下にある特性との相互作用の結果です。

特定の目的のために設計されたもの

薄膜は、非常に具体的な要件を満たすために作成されます。これらの目標は大きく分類でき、多くの場合、単一の膜が複数のカテゴリにわたるニーズを満たす必要があります。

- 光学: 光の反射または透過を制御し、眼鏡のコーティング、カメラレンズ、太陽電池に使用されます。

- 電子: 電気伝導性を高めたり下げたりし、半導体、マイクロチップ、ディスプレイ画面に不可欠です。

- 機械的: 耐久性、硬度、傷や腐食に対する耐性を向上させ、切削工具やエンジン部品に使用されます。

- 化学的: 反応を防ぐバリアを作成したり、触媒表面を提供したりします。

薄膜の作成方法:成膜プロセス

これらの微細な層を適用するには、高度に制御された環境と特殊な装置が必要です。目標は、優れた均一性(ホモジニティ)と低い表面粗さを持つ膜を製造することです。

化学気相成長法(CVD)

CVDでは、基板を1つ以上の前駆体ガスで満たされたチャンバー内に配置します。エネルギー源(熱やプラズマなど)が導入され、化学反応を引き起こし、固体膜が基板表面に堆積します。

物理気相成長法(PVD)

PVDは、固体材料を真空中で気化させ、その後基板上に凝縮させる方法を包含します。最も一般的な2つの形態は、材料を加熱して蒸発させる蒸着と、ターゲットを高エネルギーイオンで衝突させて原子を叩き出し、それらが基板上に堆積するスパッタリングです。

その他の表面改質技術

その他の関連プロセスは、原子レベルで表面を改質します。イオン注入は、荷電原子を表面に照射してその特性を変更し、プラズマエッチングはプラズマを使用して材料層を正確に除去し、多くの場合、集積回路の製造で行われます。

トレードオフと重要な考慮事項の理解

特定の薄膜技術を使用するという決定は恣意的ではありません。それは、性能要件、材料適合性、およびコストの慎重なバランスを伴います。

成膜方法が特性を決定する

例えば、CVDとPVDの選択は重大な結果をもたらします。CVDは複雑な形状をより均一にコーティングできることが多いのに対し、PVDプロセスは通常、より低温で実行されるため、高温に耐えられない基板に適しています。各方法は、膜に異なるレベルの密度、密着性、および内部応力を与えます。

基板と膜の適合性

成功するコーティングには、基板への強い密着性(接着性)が必要です。材料が温度によって膨張または収縮する量など、特性の不一致は、膜のひび割れや剥がれを引き起こす可能性があります。基板の清浄度と表面のテクスチャも、成功した塗布にとって極めて重要です。

コスト、規模、および複雑さ

薄膜成膜用の装置は高度に専門化されており高価です。

- 実験室システムは小型で、研究開発に使用されます。

- バッチおよびクラスターシステムは、中規模生産のために複数のコンポーネントを一度に処理します。

- 工場システムは大規模で、多くの場合自動化されており、大量生産向けに設計されています。

プロセスの複雑さと必要な装置は、コーティングされた製品の最終コストの主な要因となります。

目標に合った正しい選択をする

最適な薄膜と成膜方法は、意図された用途に完全に依存します。

- 電子性能が主な焦点の場合: CVDとイオン注入は、半導体における複雑な積層構造を作成するための基礎的なプロセスです。

- 機械的耐久性が主な焦点の場合: PVD技術は、工具、医療用インプラント、産業用コンポーネントに硬い耐摩耗性コーティングを適用するための最良の選択肢です。

- 光学精度が主な焦点の場合: スパッタリングなどのPVD法は、レンズやフィルターの反射防止コーティングに不可欠な膜厚に対する優れた制御を提供します。

薄膜技術は現代工学の礎であり、普通の材料に並外れた能力を与えることを可能にします。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 厚さ | ナノメートルからマイクロメートル。微小スケールで材料特性を変化させる。 |

| 機能 | 光学、電子、機械的、または化学的性能のために設計されている。 |

| 成膜方法 | 化学気相成長法(CVD)および物理気相成長法(PVD)。 |

| 基板適合性 | 密着性にとって極めて重要。材料特性と表面処理に依存する。 |

精密な薄膜コーティングで材料を強化する準備はできましたか? KINTEKは、CVD、PVD、表面改質プロセスのための高度なラボ機器と消耗品を専門としています。半導体、耐久性のある工具、または光学コンポーネントを開発する場合でも、当社のソリューションは、お客様の研究開発または生産が要求する均一性、密着性、および性能を提供します。コーティングに関する研究室の課題について、当社の専門家にご相談いただくために今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉