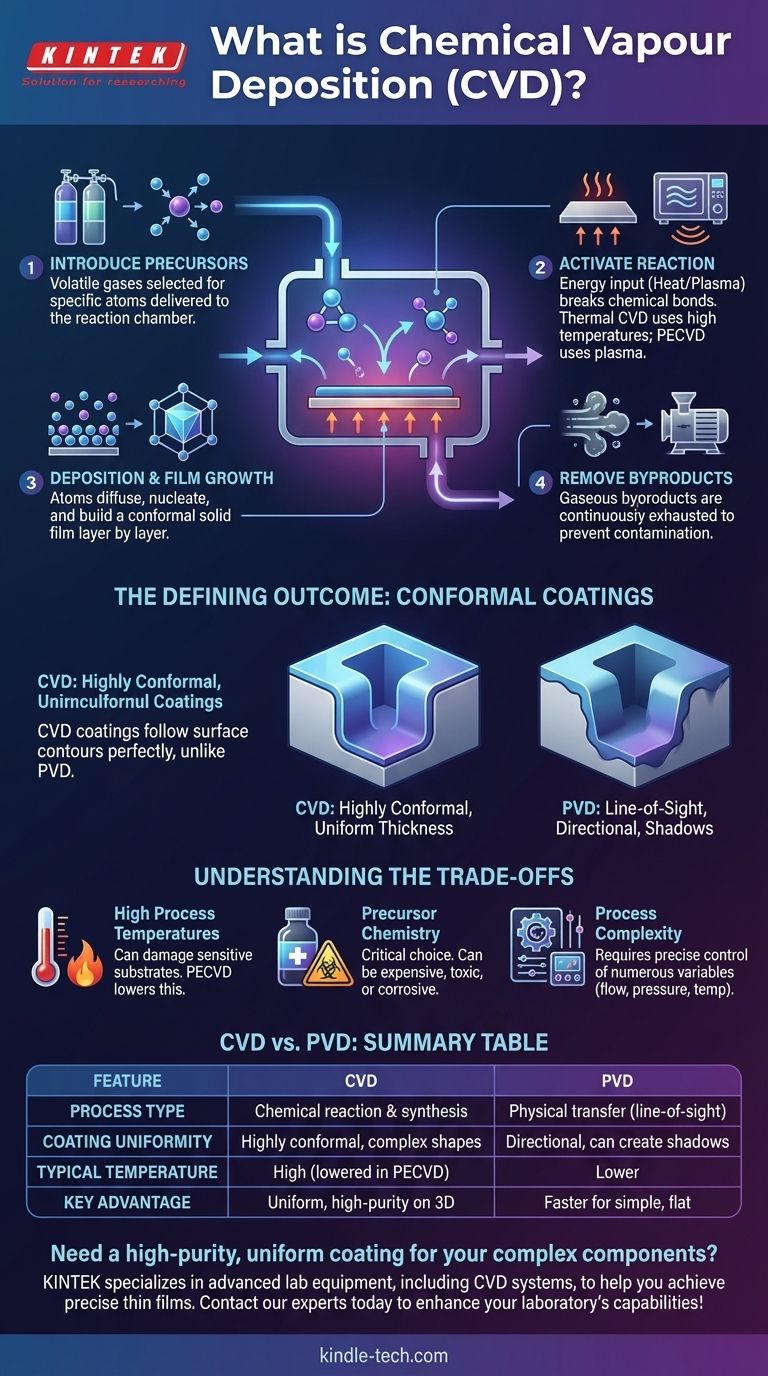

本質的に、化学気相成長(CVD)は、制御された化学反応を利用して表面上に高純度の固体薄膜を形成するプロセスです。まず、コーティング対象物(基板と呼ばれる)を含む反応チャンバー内に揮発性の前駆体ガスが導入されます。通常は熱の形でエネルギーが基板に加えられ、前駆体ガスがその表面で反応または分解することで固体材料が堆積し、目的の膜が形成されます。反応によって生じた気体の副生成物は、その後チャンバーから排出されます。

CVDの核心は、物理的なコーティング手法とは根本的に異なります。既存の材料を単に堆積させるのではなく、化学的変換によって表面上に新しい材料を合成するため、極めて均一で複雑なコーティングが可能になります。

基本原理:制御された化学反応

CVDを真に理解するには、ターゲット表面、すなわち基板が反応サイトとして機能する化学反応を調整するものとして考える必要があります。すべてのステップは、この合成を高い精度で制御するように設計されています。

ステップ1:前駆体の導入

プロセスは、1つ以上の揮発性前駆体ガスから始まります。これらは通常、液体または固体の化学化合物であり、気化された後、反応チャンバーに正確に供給されます。これらのガスは、最終的な膜に必要な特定の原子を含んでいるため選択されます。

ステップ2:反応の活性化

前駆体が反応するためには、エネルギーの入力が必要です。従来の熱CVDでは、基板が非常に高温に加熱されます。この熱エネルギーは、前駆体分子が熱い表面に接触した際に、それらの化学結合を切断します。

あるいは、プラズマCVD(PECVD)のような手法では、マイクロ波または高周波エネルギーを使用してプラズマ(イオン化されたガス)を生成します。このプラズマは、非常に高い基板温度を必要とせずに、反応性の高い化学種を作り出します。

ステップ3:堆積と膜の成長

前駆体ガスが基板表面で分解すると、目的の原子が放出されます。これらの原子は表面を拡散し、安定した核生成サイトを見つけ、基板や互いに結合し始めます。

これはランダムな飛散ではなく、核生成と成長の秩序あるプロセスです。膜は層ごとに構築され、非晶質、多結晶、あるいは単結晶といった高度に制御された構造が得られます。

ステップ4:副生成物の除去

固体膜を堆積させる化学反応は、望ましくない気体の副生成物も生み出します。チャンバー内を連続的にガスを流すこと(多くの場合、真空システムによって補助される)は、これらの副生成物を表面から脱着させ、運び去るために不可欠です。これを行わないと、膜が汚染され、堆積プロセスが停止してしまいます。

決定的な結果:コンフォーマルコーティング

CVDプロセスの最も重要な利点は、高度にコンフォーマル(均一に追従する)な膜を生成できることです。この単一の特性が、他の多くの堆積技術と一線を画しています。

「コンフォーマル」の真の意味

コンフォーマルコーティングとは、表面の輪郭に完全に追従し、あらゆる場所で均一な厚さを維持することです。複雑な物体をペンキに浸す様子を想像してみてください。ペンキはすべての側面、角、隙間に均等に塗布されます。CVDはこのように振る舞います。

堆積は、前駆体ガスが到達できる場所すべてで発生する化学反応によって駆動されるため、方向性に制限されません。

PVDとの対比

これは、物理気相成長(PVD)とは著しく対照的です。PVDは「直進性の」プロセスです。PVDでは、材料が蒸発し、スプレー缶を使うように基板へ直線的に移動します。光源から離れた面にはほとんど、あるいは全くコーティングされず、影や不均一な厚さが生じます。

トレードオフの理解

CVDは強力ですが、万能の解決策ではありません。その有効性は、専門的な制御を必要とするいくつかの重要な考慮事項とのバランスの上に成り立っています。

高いプロセス温度

従来の熱CVDは、プラスチックや特定の電子部品などの敏感な基板を損傷したり変化させたりする可能性のある高温を必要とすることがよくあります。プラズマベースの手法はこの温度要件を下げますが、プラズマ物理学の管理という複雑さが導入されます。

前駆体の化学

前駆体の選択は極めて重要です。化学物質はガスとして輸送されるのに十分揮発性がありながら、早すぎる分解を防ぐのに十分な安定性がなければなりません。また、高価であったり、非常に有毒であったり、腐食性があったりする場合があり、洗練された取り扱いと安全手順が要求されます。

プロセスの複雑さ

CVDプロセスを制御するには、ガス流量、圧力、温度、反応化学の微妙なバランスが必要です。再現性のある高品質の膜を実現するには、多数の変数を正確に制御する必要があり、多くのPVD技術よりも装置やプロセス開発が複雑になります。

目標に応じた適切な選択

堆積方法の選択は、最終製品の要件に完全に依存します。CVDは、精度と均一性が最も重要となる場面で優れています。

- 複雑な3D形状や深いトレンチを均一にコーティングすることを主な目的とする場合: CVDの固有のコンフォーマル性により、CVDが優れた選択肢となります。

- 半導体や光学機器向けに高純度で結晶性の膜を堆積することを主な目的とする場合: CVDの原子レベルの制御により、比類のない品質と構造的完全性が可能になります。

- 温度に敏感な材料をコーティングすることを主な目的とする場合: 基板の損傷を避けるために、プラズマ強化CVD(PECVD)のような低温バリアントが必要になります。

- 複雑なトポロジーのない平坦な表面を迅速かつ単純にコーティングすることを主な目的とする場合: PVDのような直進性の方法が、より費用対効果が高く、迅速な解決策となる可能性があります。

CVDが単なる物理的堆積ではなく化学合成のプロセスであることを理解することが、そのユニークで強力な能力を活用するための鍵となります。

要約表:

| 特徴 | 化学気相成長(CVD) | 物理気相成長(PVD) |

|---|---|---|

| プロセスタイプ | 化学反応と合成 | 物理的移動(直進性) |

| コーティングの均一性 | 複雑な形状でも高いコンフォーマル性 | 指向性があり、影ができる可能性がある |

| 標準温度 | 高い(プラズマ強化CVDでは低下) | 低い |

| 主な利点 | 3D表面への均一で高純度な膜 | 単純な平坦表面への高速コーティング |

複雑な部品に高純度で均一なコーティングが必要ですか?

KINTEKは、CVDシステムを含む高度なラボ用機器を専門としており、研究や生産ニーズに対応する正確で信頼性の高い薄膜の実現を支援します。当社の専門知識により、半導体、光学機器、または複雑な3D形状のコーティングに最適なソリューションを確実に得ることができます。

当社の専門家に今すぐお問い合わせいただき、当社のCVD技術がお客様のラボの能力をどのように向上させられるかをご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター