要するに、化学気相成長法(CVD)は、幅広い材料上に極めて薄く高性能なコーティングを作成するために使用される、非常に用途の広い製造プロセスです。これは半導体ウェハ上に膜を堆積させることで現代のエレクトロニクスを構築するための基礎技術ですが、切削工具の耐摩耗性コーティングの作成や、薄膜太陽電池の光起電力材料の製造にも使用されます。

CVDの核となる価値は、ガスから、一度に一分子ずつコーティングを構築できる能力にあります。これにより、最も複雑な表面にも適合する、信じられないほど純粋で耐久性があり、完全に均一な膜を作成することができ、これは他の多くのコーティング手法では達成できない偉業です。

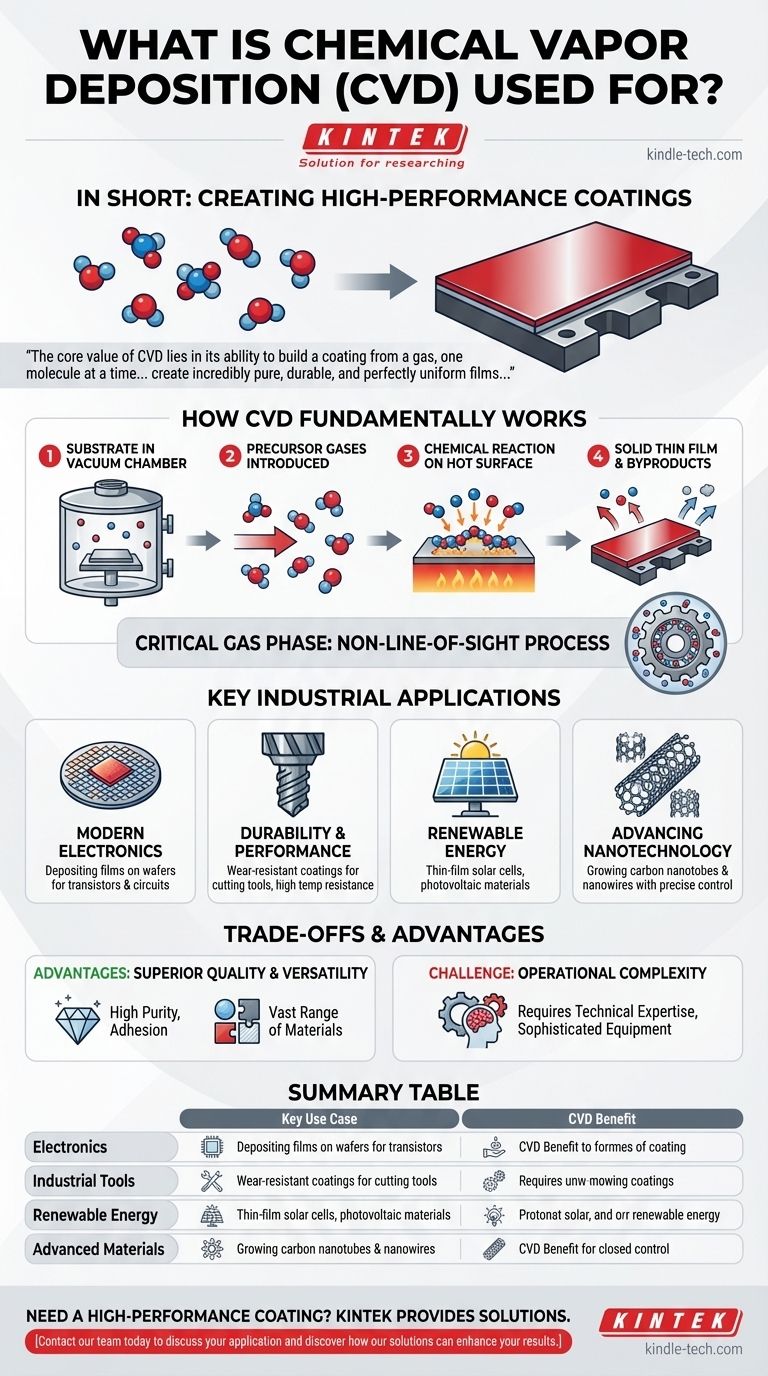

化学気相成長法が根本的に機能する仕組み

その用途を理解するためには、まずプロセス自体を理解する必要があります。CVDは単純なスプレーやディッピングの方法ではなく、表面上での制御された化学反応です。

コアプロセス

基板、つまりコーティングされる部品を真空下で反応チャンバー内に配置します。次に、目的のコーティング元素を含む特定のプリカーサーガス(前駆体ガス)をチャンバーに導入します。

これらのガスは基板の高温表面で反応・分解し、高純度の固体薄膜を残します。その後、副生成物ガスはチャンバーから排出されます。

気相が重要である理由

コーティング材料がガスとして供給されるため、複雑な部品の露出したすべての領域に浸透してコーティングすることができます。これは非視線(non-line-of-sight)プロセスとして知られており、複雑な形状であっても完全に均一でコンフォーマル(等厚)なコーティングを保証します。

CVDの主要な産業用途

CVDの独自の能力は、微視的なレベルでの材料性能が極めて重要となるいくつかのハイテク分野で不可欠となっています。

現代エレクトロニクスの基盤

ほぼすべての先進的なマイクロチップはCVDに依存しています。このプロセスは、トランジスタや回路を形成する複雑な層状構造を構築するために、シリコンウェハ上にさまざまな半導体、絶縁体、金属の薄膜を堆積させるために使用されます。

耐久性と性能の向上

産業用途では、CVDは切削工具や機械部品に硬く耐久性のあるコーティングを施すために使用されます。これらのコーティングは、摩耗、腐食、高温に対する優れた耐性を提供し、工具の寿命と性能を劇的に延ばします。

再生可能エネルギーへの電力供給

CVDは薄膜太陽電池の製造に不可欠です。ガラスなどの基板上に、太陽光を電気に変換する役割を担う重要な光起電力材料層を堆積させるために使用されます。

ナノテクノロジーの進歩

材料科学の最先端において、CVDはカーボンナノチューブやさまざまなナノワイヤーなどの先進的な材料を成長させるための主要な手法です。このプロセスにより、これらの構造をゼロから構築するために必要な精密な制御が可能になります。

トレードオフと利点の理解

単一の製造プロセスがすべてのシナリオに完璧であるわけではありません。CVDの特定の利点と固有の課題を理解することが、いつ適用すべきかを知る鍵となります。

利点:優れたコーティング品質

CVDは、基板への優れた密着性を備えた、極めて高純度の膜を生成します。コーティングは高密度で耐久性があり、極端な温度や高応力環境に耐えることができます。

利点:比類のない多用途性

このプロセスは、金属、セラミックス、半導体など、非常に幅広い材料を堆積させるために使用できます。また、金属、セラミックスからガラスに至るまで、さまざまな基板上で機能します。

課題:運用の複雑さ

主なトレードオフは、プロセスを実行するために必要なスキルです。CVD装置は洗練されており、完璧なコーティングを実現するためにガス混合物、温度、圧力を最適化するには高度な専門知識が必要です。

目標に合わせた適切な選択を行う

コーティング技術の選択は、あなたの主な目的に完全に依存します。表面性能と精度が譲れない場合、CVDは優れた選択肢となります。

- 主な焦点が極度の耐久性にある場合: CVDは、高応力環境下にある工具や部品に耐摩耗性・耐食性コーティングを作成するのに理想的です。

- 主な焦点が高純度と電気的性能にある場合: CVDは、半導体やエレクトロニクスの基礎層を堆積させるための業界標準です。

- 主な焦点が複雑な形状への均一な被覆にある場合: CVDの非視線的な性質は、他の手法では再現できない完全にコンフォーマルなコーティングを保証します。

結局のところ、化学気相成長法は、現代社会を定義する多くの先進材料の基盤となる技術なのです。

要約表:

| 応用分野 | 主な用途 | CVDの利点 |

|---|---|---|

| エレクトロニクス | 半導体ウェハへの膜堆積 | 高純度、精密な電気的特性 |

| 産業用工具 | 切削工具の耐摩耗性コーティング | 極度の耐久性、耐熱性 |

| 再生可能エネルギー | 薄膜太陽電池の製造 | 広面積への均一でコンフォーマルなコーティング |

| 先進材料 | カーボンナノチューブやナノワイヤーの成長 | 原子レベルでの精密な制御 |

プロジェクトに高性能コーティングが必要ですか?

化学気相成長法(CVD)の比類のない純度、完璧な均一性、複雑な形状をコーティングできる能力という独自の利点は、半導体、産業用工具、再生可能エネルギーにおける要求の厳しいアプリケーションにとって理想的なソリューションとなります。

KINTEKでは、お客様の正確な実験室のニーズを満たすための先進的なラボ機器と消耗品の提供を専門としています。当社の専門家が、CVDがお客様固有の材料の課題にとって正しい技術であるかどうかを判断するお手伝いをいたします。

今すぐ当社のチームに連絡して、お客様のアプリケーションについてご相談いただき、当社のソリューションがお客様の結果をどのように向上させられるかをご確認ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉