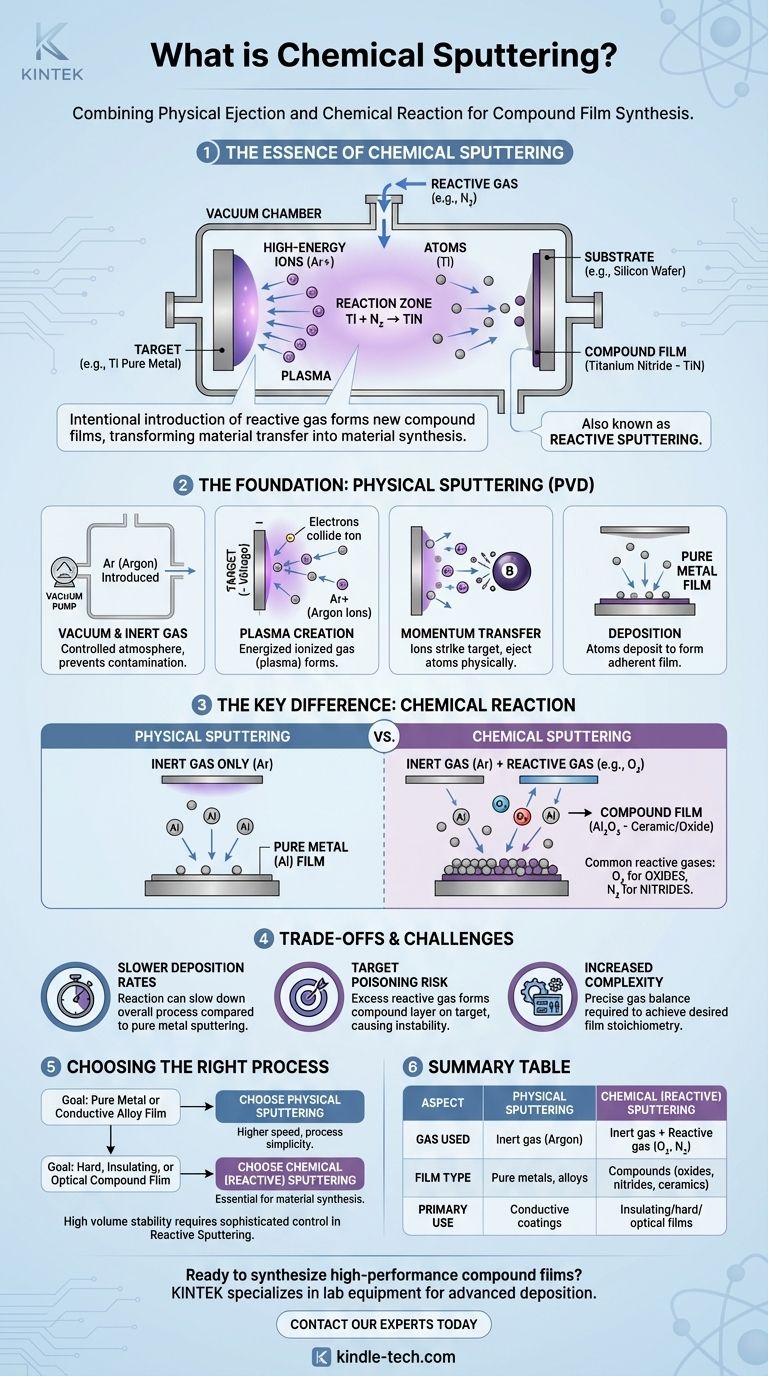

本質的に、化学スパッタリングは、薄膜堆積プロセスであり、ソースからの原子の物理的な放出と、基板上に新しい化合物材料を作成するための意図的な化学反応を組み合わせたものです。すべてのスパッタリングは物理的なメカニズムから始まりますが、「化学的」な部分は、真空チャンバーに反応性ガス(酸素や窒素など)を導入することを指します。これにより、純粋な物理スパッタリングでは不可能な、セラミックや酸化物などの膜の作成が可能になります。

すべてのスパッタリングがターゲットソースから原子を物理的に放出するのに対し、化学スパッタリング(より一般的には反応性スパッタリングとして知られる)は、反応性ガスを意図的に導入して新しい化合物膜を形成します。これにより、プロセスは単なる材料転送から材料合成へと変化します。

基礎:物理スパッタリングの理解

化学スパッタリングをユニークにしているものを理解するためには、まずすべてのスパッタリング技術の基礎となる物理スパッタリングの基本を把握する必要があります。

基本原理:運動量伝達

スパッタリングは物理気相成長(PVD)プロセスです。これは、真空中で高エネルギーイオンで**ターゲット**と呼ばれる固体材料を衝突させることにより、その材料から原子を放出させることで機能します。

これは蒸着のような熱プロセスではありません。むしろ、微視的なビリヤードの玉の衝突のような、純粋な機械的な運動量伝達の事象です。

真空環境

プロセス全体は真空チャンバー内で行われます。チャンバーはまず空気を除去するために排気され、その後、少量の**不活性ガス**(最も一般的にはアルゴン(Ar))で再充填されます。

この制御された雰囲気は汚染を防ぎ、安定したプラズマの生成を可能にします。

プラズマの生成

ターゲット材料に強い負の電圧が印加されます。この電界は自由電子を活性化し、電子は中性のアルゴン原子と衝突します。

これらの衝突によりアルゴン原子から電子が叩き出され、プラスに帯電したアルゴンイオン(Ar+)に変わります。この活性化されたイオン化ガスは**プラズマ**として知られています。

衝突と堆積プロセス

プラスに帯電したアルゴンイオンは、負に帯電したターゲットに向かって強力に加速されます。

これらのイオンがターゲットに衝突する際の運動エネルギーにより、ターゲット材料から原子が叩き出され、「スパッタ」されます。これらのスパッタされた原子はチャンバーを横切り、**基板**(例:シリコンウェハやガラスパネル)上に堆積し、薄く密着性の高い膜を形成します。

決定的な違い:化学反応の導入

化学スパッタリング、すなわち**反応性スパッタリング**は、この物理的な基礎に、重要な1つの要素、すなわち反応性ガスを加えることによって構築されます。

反応性ガスとは?

アルゴンのような不活性ガスだけを使用する代わりに、慎重に制御された量の反応性ガスもチャンバーに供給されます。

一般的な例としては、**酸化物膜を形成するための酸素(O₂)**や、**窒化物膜を形成するための窒素(N₂)**があります。

新しい化合物の形成方法

純粋な金属ターゲット(例:チタン)から原子が物理的にスパッタされると、それらはプラズマを通過します。

この移動中、または基板への到達時に、それらは反応性ガスと化学的に反応します。例えば、スパッタされたチタン(Ti)原子は窒素(N₂)と反応し、基板上に**窒化チタン(TiN)膜**—硬い金色のセラミック—を形成します。これにより、単純な純金属ターゲットから始めて、最終的な膜として全く異なる化合物材料を合成することが可能になります。

トレードオフと課題の理解

反応性スパッタリングは強力ですが、純粋な物理プロセスにはない複雑さが伴います。

堆積速度の低下

化学反応プロセスと、ターゲットがガスと反応する可能性により、不活性雰囲気中で純粋な金属をスパッタリングする場合と比較して、全体の堆積速度が低下する可能性があります。

ターゲット汚染のリスク

反応性ガスの圧力が高すぎると、ガスが**スパッタリングターゲット自体の**表面に化合物層(例:酸化物や窒化物)を形成し始めます。

この**ターゲット汚染**として知られる現象は、ターゲットの電気的特性を劇的に変化させ、プロセスの不安定化と膜質の低下を招く可能性があります。

プロセスの複雑性の増大

反応性スパッタリングを成功させるには、不活性ガスと反応性ガスの分圧を高度に制御する必要があります。ターゲットを汚染することなく目的の膜化学量論を達成するための正確なバランスを維持することは、重大なエンジニアリング上の課題です。

適切なスパッタリングプロセスの選択

物理スパッタリングと反応性スパッタリングの選択は、作成する必要のある材料に完全に依存します。

- 純粋な金属膜または導電性合金膜の堆積が主な目的の場合: より高い速度とプロセスの単純さのために、非反応性物理スパッタリング(DCスパッタリングやマグネトロンスパッタリングなど)にとどめてください。

- 硬質、絶縁性、または光学的に特定の化合物膜(例:セラミック、酸化物、窒化物)を作成することが主な目的の場合: 堆積中に材料を合成するためには、化学的(反応性)スパッタリングが不可欠で正しい選択です。

- 大量生産におけるプロセスの安定性が主な目的の場合: ガス比を管理し、ターゲット汚染を防ぐために、反応性スパッタリングはより洗練されたフィードバックおよび制御システムを必要とすることを認識してください。

最終的に、物理的な衝突と化学反応の相互作用を理解することで、材料固有の要件に対して正確な堆積方法を選択できるようになります。

要約表:

| 側面 | 物理スパッタリング | 化学(反応性)スパッタリング |

|---|---|---|

| 使用ガス | 不活性ガス(アルゴン) | 不活性ガス + 反応性ガス(O₂、N₂) |

| 膜の種類 | 純粋な金属、合金 | 化合物(酸化物、窒化物、セラミック) |

| 主要プロセス | 物理的運動量伝達 | 物理的放出 + 化学反応 |

| 主な用途 | 導電性コーティング | 絶縁性/硬質/光学膜 |

| 複雑性 | より単純で高速な堆積 | より高い複雑性、ターゲット汚染のリスク |

高性能な化合物膜の合成の準備はできましたか? KINTEKは、反応性スパッタリングなどの先進的な堆積プロセス向けの実験装置および消耗品の専門サプライヤーです。耐久性のある窒化物コーティングや精密な酸化物層を作成する必要があるかどうかにかかわらず、当社の専門知識が最適なプロセス安定性と膜品質を保証します。当社の専門家に今すぐ連絡して、お客様の研究所の薄膜合成ニーズをどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター