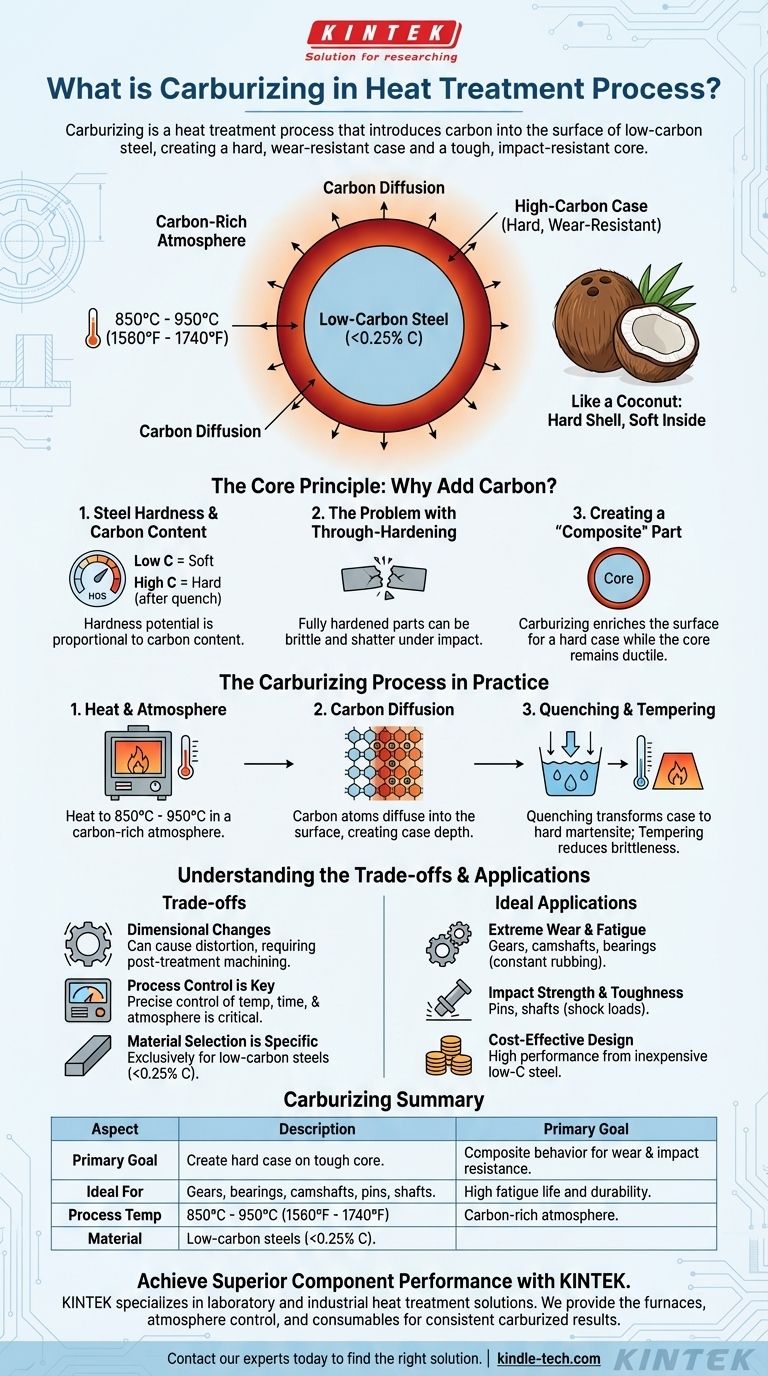

簡単に言えば、浸炭は低炭素鋼の表面に炭素を導入する熱処理プロセスです。金属を炭素が豊富な環境で加熱することにより、非常に硬く耐摩耗性のある外層、つまり「ケース」を持つ部品が作られ、内部、つまり「コア」は柔らかく靭性を保ちます。

浸炭の主な目的は、単に鋼を硬くすることではなく、単一の金属部品から複合部品を作成することです。すなわち、靭性の高い耐衝撃性コアに融合した、硬い耐摩耗性の表面です。

基本原理:なぜ炭素を添加するのか?

浸炭は特定の種類の表面硬化プロセスです。その価値は、炭素含有量と鋼の特性との基本的な関係に根ざしています。

鋼の硬度と炭素含有量

鋼が焼入れ(急冷)されたときに硬くなる能力は、炭素含有量に直接比例します。低炭素鋼は靭性が高く成形しやすいものの、それ自体では大幅に硬化させることはできません。

全体硬化の問題点

部品全体を硬くするために高炭素鋼を使用することは、しばしば不適切な解決策です。完全に硬化した部品は脆くなり、鋭い衝撃や応力によって破損しやすくなる可能性があります。

「複合」部品の作成

浸炭はこのジレンマを解決します。低炭素鋼部品の表面のみを余分な炭素で強化します。これにより、高い硬度を**持つ可能性**のある高炭素ケースと、固有の靭性と延性を維持する低炭素コアという、2つの異なるゾーンが作成されます。

これは、内部の柔らかい物質を保護する硬い外殻を持つココナッツに似ています。

実践における浸炭プロセス

このプロセスには、表面への炭素の濃縮と、硬度の固定という2つの重要な段階が含まれます。

重要な要素:温度と雰囲気

鋼部品は、通常850°Cから950°C(1560°Fから1740°F)の高温に加熱されます。これは融点よりもはるかに低い温度です。この温度で、炭素が豊富な制御された雰囲気の中で密閉炉内に保持されます。

炭素拡散

この高温では、鋼の結晶構造が開いており、雰囲気中の炭素原子が表面に拡散するようになります。この炭素浸透の深さは、**ケース深さ**として知られ、プロセスの時間と温度によって制御されます。

不可欠な最終ステップ:焼入れと焼戻し

炭素を添加することは、硬度の可能性を提供するだけです。最終的な特性を達成するためには、部品を高温から焼入れする必要があります。この急冷により、高炭素ケースは非常に硬い構造(マルテンサイト)に変化し、低炭素コアははるかに靭性が高く、延性のある構造になります。ケースの脆性を低減するために、最終的な低温焼戻し処理がしばしば行われます。

トレードオフの理解

浸炭は強力ですが、制御しなければならない重要な変数を持つ複雑な冶金プロセスです。

寸法変化

このプロセスに固有の激しい加熱と急冷は、部品の歪みや寸法の変化を引き起こす可能性があります。これは設計において予測され、最終的な公差を達成するためには、後処理の研削や機械加工が必要になることがよくあります。

プロセス制御が鍵

浸炭の有効性は、温度、時間、雰囲気組成の正確な制御に完全に依存します。一貫性のないプロセス制御は、ケースが浅すぎる、深すぎる、または炭素レベルが不適切になり、部品の故障につながる可能性があります。

材料の選択は特定が必要

このプロセスは、**低炭素鋼**(通常炭素含有量0.25%未満)専用に設計されています。中炭素鋼や高炭素鋼に適用しても意味がなく、ひび割れしやすい非常に脆い表面を作り出す可能性があります。

浸炭を指定する場合

このプロセスを選択することは、部品に要求される性能特性によって決まるエンジニアリング上の決定です。

- 極度の耐摩耗性と疲労寿命が主な焦点の場合: 浸炭は、絶え間ない摩擦と繰り返し荷重にさらされるギア、カムシャフト、ベアリングなどの部品に最適です。

- 衝撃強度と靭性が主な焦点の場合: 浸炭は、破断することなく衝撃荷重に耐える必要があるピンやシャフトなどの部品の標準であり、エネルギーを吸収するために靭性の高いコアに依存します。

- コスト効率の高い設計が主な焦点の場合: 浸炭により、安価で加工しやすい低炭素鋼を使用して、より高価な合金の高性能表面を持つ部品を作成できます。

浸炭を理解することにより、特定の用途に対して最適な表面硬度とコア靭性の組み合わせを持つ部品を意図的に設計することができます。

要約表:

| 側面 | 説明 |

|---|---|

| 主な目的 | 単一の低炭素鋼部品から、靭性があり延性のあるコア上に硬い耐摩耗性表面(ケース)を作成する。 |

| 主な利点 | 「複合」材料の挙動を達成する:耐摩耗性のための優れた表面硬度と、耐衝撃性のためのコア靭性の組み合わせ。 |

| 理想的な用途 | 高い疲労寿命と耐久性が要求されるギア、ベアリング、カムシャフト、ピン、シャフト。 |

| プロセス温度 | 炭素が豊富な雰囲気中で850°C~950°C(1560°F~1740°F)。 |

| 材料 | 低炭素鋼(炭素含有量<0.25%)専用。 |

KINTEKで優れた部品性能を実現

あなたの用途は、硬い耐摩耗性表面と靭性のある耐衝撃性コアという独自の組み合わせを要求しますか?浸炭プロセスは、温度、雰囲気、焼入れを完璧に制御するために専門知識と信頼できる機器を必要とする精密な科学です。

KINTEKは、ラボ用および産業用熱処理ソリューションを専門としています。当社は、一貫した高品質の浸炭結果を達成するために必要な炉、雰囲気制御システム、および消耗品を提供します。新しいギア、ベアリング、その他の重要なコンポーネントを開発しているかどうかにかかわらず、当社の専門知識がお客様の材料が耐久性と性能の最高基準を満たすことを保証します。

お客様の熱処理ニーズをどのようにサポートできるかご相談ください。 今すぐ当社の専門家にご連絡ください。ラボまたは生産ラインに最適なソリューションを見つけましょう。

ビジュアルガイド

関連製品

- 縦型実験室管状炉

- 1700℃ 真空雰囲気炉 窒素不活性雰囲気炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- 1400℃ 窒素・不活性ガス雰囲気制御炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)