物理気相成長(PVD)の主な例はスパッタリングです。このプロセスでは、真空中でターゲットと呼ばれる固体原料を、高エネルギーイオンで衝突させます。この原子レベルの衝突により、ターゲットから原子が物理的に叩き出され(スパッタされ)、それらが真空を伝って基板上に凝縮し、極めて薄く高性能なコーティングが形成されます。

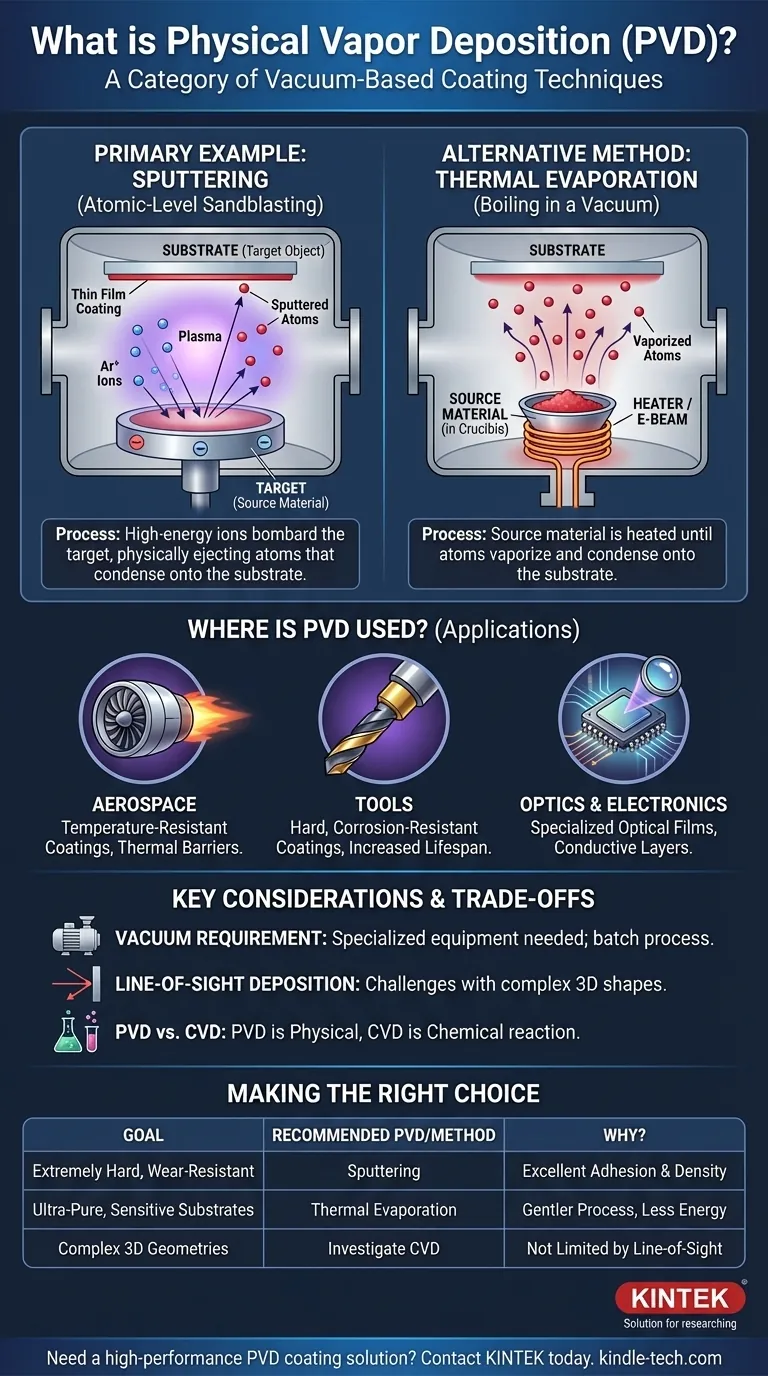

物理気相成長は単一のプロセスではなく、真空ベースのコーティング技術のカテゴリです。核となる原理は、固体材料を物理的に蒸気に変換し、それが原子レベルで表面上に凝縮して耐久性のある薄膜を形成することを含みます。

PVDプロセスはどのように機能するのか?

PVDを理解するには、基本的なメカニズムとそれを実現するために使用される最も一般的な方法を把握することが不可欠です。

核となる原理:固体から蒸気へ、そして固体へ

すべてのPVDプロセスは真空チャンバー内で動作します。これは、蒸発した材料と反応したり妨害したりする可能性のある空気やその他の粒子を除去するために極めて重要です。

このプロセスには2つの主要な段階があります。第一に、高エネルギー源を使用して固体原料を蒸気に変換します。第二に、この蒸気が真空を通過し、目的の物体(基板)上に凝縮して、薄く均一な膜を形成します。

例1:スパッタリング

スパッタリングは、原子レベルのサンドブラストのようなものだと考えることができます。この方法では、高電圧が印加され、真空チャンバー内に不活性ガス(アルゴンなど)が導入されます。

これによりプラズマが生成され、正に帯電したガスイオンが加速して、負に帯電した原料(ターゲット)に衝突します。この衝撃には、ターゲット表面から個々の原子を叩き出すのに十分なエネルギーがあり、それらの原子が基板上に堆積します。

例2:熱蒸着

熱蒸着はもう一つの主要なPVD技術です。このプロセスは、固体材料を真空中で加熱して沸騰させることに似ています。

原料を抵抗加熱や高エネルギー電子ビーム(Eビーム蒸着)などの方法で加熱し、原子が蒸発するまで熱します。これらの蒸発した原子が真空を伝わり、より冷たい基板上に凝縮して薄膜を形成します。

PVDは実際にどこで使用されているのか?

PVDコーティングの独自の特性により、いくつかのハイテク産業において不可欠なものとなっています。その用途は、極めて薄く、かつ非常に耐久性のある膜を作成できるというプロセスの能力の直接的な結果です。

航空宇宙および高温部品

航空宇宙企業はPVD、特にEビーム蒸着を利用して、エンジン部品に高密度で耐熱性のコーティングを施します。これらの膜は熱バリアとして機能し、部品が極端な温度に耐えることを可能にし、全体的な耐久性を向上させます。

工具の保護コーティング

PVDは、切削工具、ドリル、金型などに硬質で耐食性のあるコーティングを施すためによく使用されます。これらのコーティングは、厚さがわずか数マイクロメートルであるにもかかわらず、過酷な環境で使用される工具の寿命と性能を劇的に向上させます。

先端的な光学およびエレクトロニクス

この技術は、太陽電池用の特殊な光学膜やレンズの反射防止コーティングを施すためにも重要です。半導体産業では、PVDはマイクロチップの基礎を形成する導電性材料および絶縁性材料の薄層を堆積させるために使用されます。

トレードオフと重要な考慮事項の理解

PVDは強力ですが、万能の解決策ではありません。その動作要件を理解することが、特定の用途に対して正しいプロセスであるかどうかを判断するための鍵となります。

真空要件

高真空環境が必要であるということは、PVDには特殊で高価な装置が必要であることを意味します。このプロセスは通常バッチ処理で行われるため、大気圧下での連続的なコーティング方法よりも遅くなる可能性があります。

線視線(Line-of-Sight)堆積

ほとんどのPVDプロセスは「線視線」であり、蒸発した材料がソースから基板へ直線的に移動することを意味します。これにより、基板を回転させる高度な治具がない場合、複雑な三次元形状や空洞の内部を均一にコーティングすることが困難になります。

PVDとCVDの区別

PVDと化学気相成長(CVD)を混同することはよくあります。主な違いは単純です。PVDは物理的プロセス(蒸発、衝突)です。対照的に、CVDは化学反応を使用し、前駆体ガスが加熱された基板上で反応して固体膜を形成します。

目標に合わせた正しい選択をする

正しい堆積技術の選択は、最終的なコーティングの望ましい特性と基板の性質に完全に依存します。

- 極めて硬く、耐摩耗性の高いコーティングを作成することに重点を置く場合: スパッタリングは、優れた膜密着性と密度により、しばしば好まれます。

- 感度の高い基板(光学機器や電子機器など)上に超高純度の膜を堆積させることに重点を置く場合: 熱蒸着の方が、基板へのエネルギー付与が穏やかであるため、より良い選択となることがよくあります。

- 複雑な3D形状を均一にコーティングすることに重点を置く場合: 線視線堆積に制約されない化学気相成長(CVD)などの代替手段を調査する必要があるかもしれません。

これらの基本的なPVD手法を理解することで、アプリケーションに最適な表面工学ソリューションを選択できるようになります。

要約表:

| PVDプロセス | 主要なメカニズム | 一般的な用途 |

|---|---|---|

| スパッタリング | イオンでターゲットを衝突させ原子を噴出させる | 工具の硬質コーティング、半導体膜 |

| 熱蒸着 | 材料を加熱して原子を蒸発させる | 光学コーティング、電子部品用の純粋な膜 |

研究室または生産用に高性能なPVDコーティングソリューションが必要ですか? KINTEKは、スパッタリング、熱蒸着、その他のPVD技術に関する専門的なガイダンスを提供し、耐久性、性能、効率を向上させるためのラボ機器と消耗品を専門としています。今すぐお問い合わせいただき、お客様の特定のアプリケーションについてご相談の上、優れた結果を達成しましょう!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 半球底タングステンモリブデン蒸着用ボート