真空注型機とは、本質的に、液体キャスティング樹脂を柔軟なモールドに流し込むために真空を利用する専門的な装置です。その主な機能は、マスター部品の完璧で気泡のないコピーを作成し、高精度のプロトタイプや小ロット生産を実現することです。この機械は、真空チャンバー、ポンプ、注型機構を単一のシステムに統合し、このプロセスを正確に制御します。

真空注型機の最も重要な目的は、成形プロセス中に空気が閉じ込められるのを防ぐことです。低圧環境を作り出すことにより、液体材料がモールドのあらゆる微細なディテールに行き渡ることを保証し、構造的に健全で見た目も完璧なボイドのない部品を製造します。

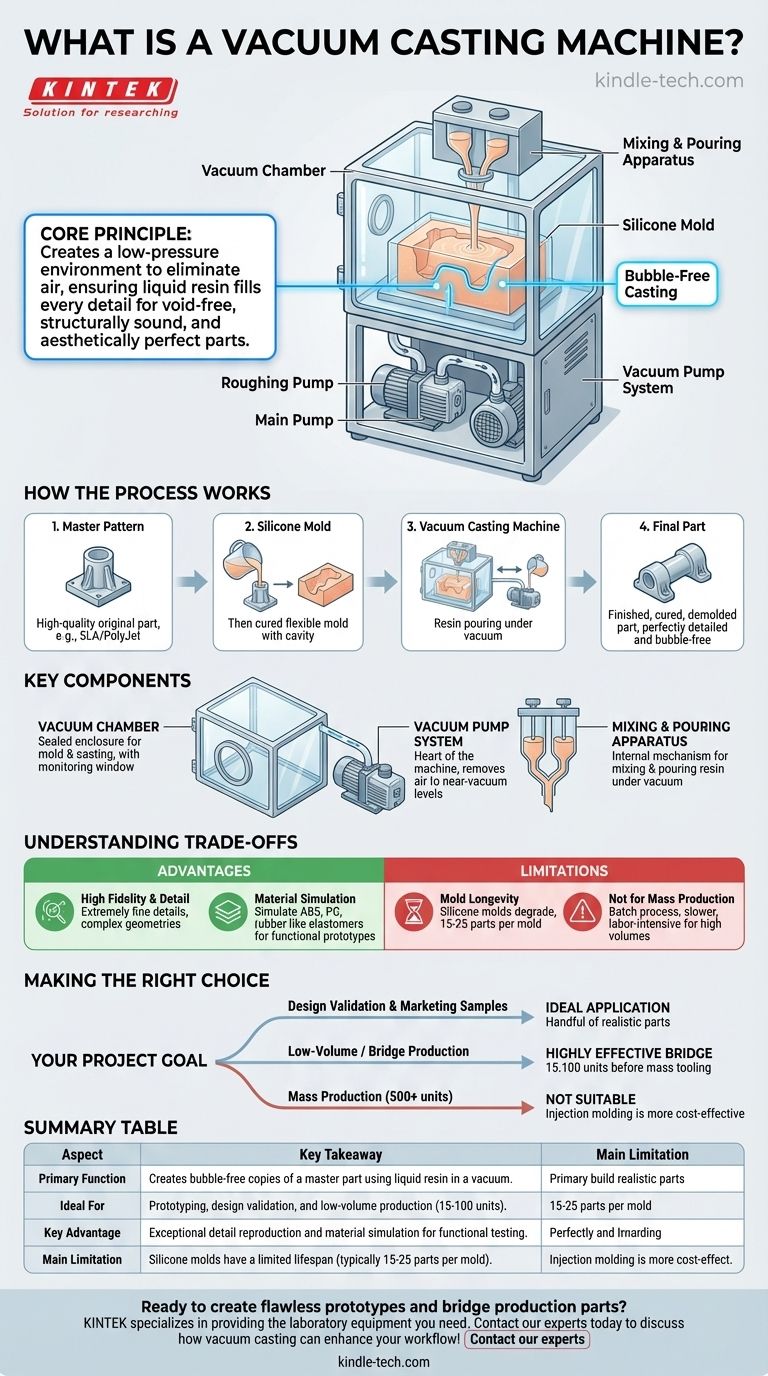

真空注型プロセスの仕組み

この機械を理解するためには、まずそれが促進するプロセスを理解する必要があります。これは、物理的なマスターパターンから高品質の完成品コピーへと移行する多段階の方法です。

マスターパターンとシリコーンモールド

プロセスは機械からではなく、マスターパターンから始まります。これは高度に仕上げられたオリジナルの部品であり、多くの場合、3Dプリンティング(SLAやPolyJetなど)またはCNC加工によって作成されます。

次に、液体シリコーンゴムをこのマスターパターンの周りに注ぎ、硬化させます。固まったら、モールドを切り開き、マスターパターンを取り除くと、その場に詳細な柔軟なキャビティが残ります。

機械の役割

ここで真空注型機が出番となります。シリコーンモールドは機械の真空チャンバー内に配置されます。キャスティング材料、通常は二液性のポリウレタン樹脂も、別のミキシングカップに入れられてチャンバー内に置かれます。

次に、機械の真空ポンプがチャンバー内の空気をすべて除去します。この真空を作り出すことが最も重要なステップです。なぜなら、残った空気が最終部品に閉じ込められる可能性があるからです。

最後に、機械の内部機構がミキシングカップを傾け、液体樹脂をモールドに注ぎ込みます。空気圧が流れに抵抗しないため、樹脂はモールドキャビティの隅々まで深く引き込まれ、完璧なコピーが保証されます。その後、部品は多くの場合、熱で硬化され、デモールディングされます。

真空注型機の主要コンポーネント

真空注型機は、複数の重要な部品が連携して動作する統合システムです。

真空チャンバー

これは、モールドが配置され、キャスティングが行われる主要な密閉エンクロージャです。通常、厚い鋼またはアルミニウムで作られており、オペレーターがプロセスを監視できるように透明なアクリルまたはガラスのドアが付いています。

真空ポンプシステム

これが機械の心臓部です。参照情報が示すように、システムは複数のポンプを使用する場合があります。補助ポンプ(ラフポンプ)が空気の大部分を素早く除去し、より強力なメインポンプ(または高真空ポンプ)がチャンバー圧力を完璧なキャストに必要なほぼ真空レベルまで下げます。

ミキシングおよび注型装置

この内部機構が樹脂を保持します。システムが密閉され真空状態にある間、オペレーターが2つのコンポーネントを混合し、モールドに注ぐことを可能にします。これにより、注型中に空気が導入されるのを防ぎます。

トレードオフの理解

強力である一方で、真空注型は明確な利点と限界を持つ専門的なプロセスです。

主な利点:高精度とディテール

主な利点は、他の鋳造方法で一般的に見られるボイド、気泡、表面の不完全さなしに、極めて微細なディテールと複雑な形状を持つ部品を製造できることです。

主な利点:材料のシミュレーション

ABS、ポリカーボネート(PC)、ゴム状エラストマーなどの量産グレードのプラスチックの特性をシミュレートできる幅広いポリウレタン樹脂が利用可能です。これにより、機能プロトタイピングに最適です。

制限:モールドの寿命

シリコーンモールドは永久的ではありません。化学的および熱的ストレスにより、各キャスティングサイクルで劣化します。通常、1つのモールドは交換が必要になるまでに15~25個の部品しか製造できません。

制限:大量生産には不向き

真空注型はバッチプロセスです。射出成形などの大量生産方法と比較して、大幅に時間がかかり、人手を要します。1個あたりのコストは少量の場合にのみ競争力があります。

プロジェクトに最適な選択をする

このガイダンスを使用して、真空注型が特定の目標にとって適切な解決策であるかどうかを判断してください。

- 主な焦点が設計検証とマーケティングサンプルの作成である場合: これは理想的な用途であり、視覚的にも機能的にも現実的な少数の部品を製造できます。

- 主な焦点が少量生産またはブリッジ生産(15~100ユニット)である場合: 真空注型は、高価な量産ツーリングに投資する前のギャップを埋める「ブリッジ」として非常に効果的です。

- 主な焦点が大量生産(500ユニット以上)である場合: これは適切なツールではありません。射出成形またはその他の大量生産方法の方がはるかに費用対効果が高く効率的です。

製品開発ライフサイクルにおけるその特定の役割を理解することにより、真空注型を活用して、驚くべき効率で高精度の結果を得ることができます。

要約表:

| 側面 | 主なポイント |

|---|---|

| 主な機能 | 真空中で液体樹脂を使用して、マスター部品の気泡のないコピーを作成する。 |

| 理想的な用途 | プロトタイピング、設計検証、および少量生産(15~100ユニット)。 |

| 主な利点 | 機能テストのための優れたディテール再現性と材料シミュレーション。 |

| 主な制限 | シリコーンモールドの寿命は限られている(通常、モールドあたり15~25個の部品)。 |

完璧なプロトタイプとブリッジ生産部品を作成する準備はできましたか?

KINTEKは、製品開発プロセスを完成させるために必要な実験室機器の提供を専門としています。当社の専門知識により、高精度の結果を得るために適切なツールを確実に利用できます。

真空注型がワークフローをどのように強化できるかについて、当社の専門家にご相談ください!

ビジュアルガイド

関連製品

- ラボ用小型射出成形機

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- タッチスクリーン自動真空熱プレス

- サンプル前処理用真空冷間埋め込み機

- ラボ用ダブルプレート加熱プレス金型