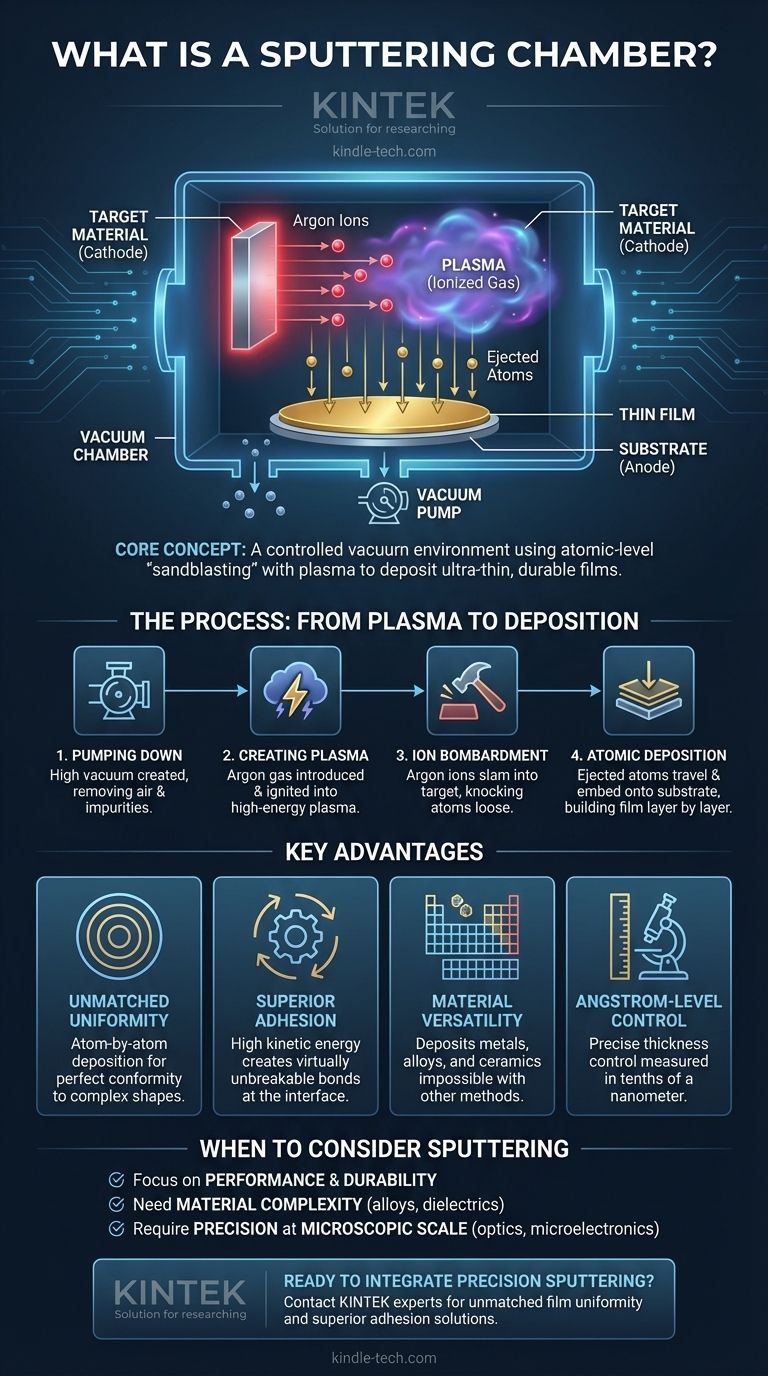

スパッタリングチャンバーとは、本質的に、スパッタリングと呼ばれる物理蒸着(PVD)プロセス用に設計された、高度に制御された真空環境です。このチャンバー内で、ターゲット材料はガスプラズマからの高エネルギーイオンによって衝突され、ターゲットから原子が物理的に叩き出されます。これらの放出された原子は真空を通過し、基板上に堆積して、非常に薄く、均一で耐久性のある膜を形成します。

高度な製造における中心的な課題は、完璧で超薄型の、強力な密着性を持つコーティングを作成することです。スパッタリングチャンバーは、純粋な真空中で原子レベルの「サンドブラスト」のような手法を用いることでこれを解決し、他のコーティング方法では達成できないレベルの精度と結合強度を可能にします。

プロセスの構成

チャンバーを理解するには、まずその中で作用する主要な要素を理解する必要があります。システム全体は、原子スケールのプロセスを高精度で管理するように設計されています。

真空環境

プロセスは高真空中で行われる必要があります。これは2つの理由から重要です。コーティング材料の原子が空気分子と衝突するのを防ぎ、そうでなければ膜を汚染する可能性のある不純物を除去するためです。

ターゲット材料

これは、チタン、金、二酸化ケイ素など、膜を作成したい材料のブロックまたはプレートです。コーティング原子の供給源として機能します。

基板

これは、コーティングする対象物です。シリコンウェハーや眼鏡レンズから、医療用インプラントやドリルビットまで、あらゆるものが考えられます。

イオン化ガス(プラズマ)

少量で制御された不活性ガス、ほとんどの場合アルゴンがチャンバーに導入されます。その後、強い電場が印加され、アルゴン原子から電子が剥ぎ取られ、プラズマとして知られる発光する高エネルギー状態の物質が生成されます。

スパッタリング成膜の仕組み

このプロセスは、チャンバーの設計によって可能になる一連の精密なイベントです。

ステップ1:排気

まず、強力なポンプがチャンバーからほぼすべての空気を除去し、真空を作り出します。この「排気」段階は、膜の純度にとって不可欠です。

ステップ2:プラズマの生成

十分な真空に達すると、アルゴンガスがチャンバーに導入されます。ターゲット(陰極として機能)とチャンバー壁(陽極)の間に高電圧が印加され、ガスがプラズマ化されます。

ステップ3:イオン衝撃

プラズマ中の正に帯電したアルゴンイオンは、電場によって加速され、途方もない力で負に帯電したターゲット材料に衝突します。

ステップ4:原子の放出と堆積

それぞれの衝突は、ターゲット材料から原子または分子を物理的に叩き出すのに十分なエネルギーを持っています。これらの放出された粒子は、真空を直線的に移動し、基板に衝突して埋め込まれ、層ごとに積み重なって薄膜を形成します。

主な利点の理解

スパッタリングは、膜の品質と性能が最重要視される場合に、他の方法よりも選択されます。

比類のない膜の均一性

材料が原子ごとに堆積されるため、得られる膜は非常に均一であり、基板の複雑な形状に完全に適合することができます。

優れた密着性

スパッタされた原子は、高い運動エネルギーを持って基板に到達します。このエネルギーは、密度の高い膜を形成するのに役立ち、到達した原子が基板の最上層に物理的に埋め込まれるため、界面で「事実上破壊不可能な結合」を作り出します。

材料の多様性

プロセスの物理的性質により、ほとんどすべての材料をスパッタリングできます。これには、純粋な金属、合金、さらには熱蒸着などの他の方法では堆積が困難または不可能な絶縁性セラミック化合物も含まれます。

オングストロームレベルの制御

堆積された膜の厚さは、時間と電力の直接的な関数です。これにより、信じられないほど精密な制御が可能になり、オングストローム(ナノメートルの10分の1)単位で測定される厚さの膜を作成できます。

スパッタリングを検討すべき場合

成膜方法の選択は、最終製品の技術要件に完全に依存します。

- 性能と耐久性が主な焦点である場合:スパッタリングは、摩耗や環境ストレスに耐えることができる、緻密で密着性の高い薄膜を作成するための優れた選択肢です。

- 材料の複雑さが主な焦点である場合:このプロセスは、単純な蒸着では扱えない合金、誘電体、および難溶性金属を堆積させる多様性を提供します。

- 微細なスケールでの精度が主な焦点である場合:スパッタリングは、光学フィルター、半導体、およびその他のマイクロエレクトロニクスデバイスの製造に必要な原子レベルの厚さ制御を提供します。

最終的に、スパッタリングチャンバーを理解することは、現代の材料科学とハイテク製造の多くを可能にする基礎的なツールを理解することです。

要約表:

| 主要コンポーネント | スパッタリングプロセスにおける役割 |

|---|---|

| 真空環境 | 汚染を防ぎ、原子が妨げられずに移動できるようにする。 |

| ターゲット材料 | コーティング原子の供給源(例:金、チタン)。 |

| 基板 | コーティングされる対象物(例:シリコンウェハー、レンズ)。 |

| イオン化ガス(プラズマ) | ターゲット原子を放出するための高エネルギーイオン(通常はアルゴン)を提供する。 |

| 主な利点 | アプリケーションにとって重要な理由 |

|---|---|

| 優れた密着性 | 耐久性のある高性能コーティングのために、事実上破壊不可能な結合を作成します。 |

| 比類のない均一性 | 複雑な形状でも、一貫した均一なコーティングを保証します。 |

| 材料の多様性 | 合金や絶縁性セラミックを含む幅広い材料を堆積させます。 |

| オングストロームレベルの制御 | 高度なマイクロエレクトロニクスや光学部品のために、精密な厚さ制御を可能にします。 |

精密スパッタリングを研究室に導入する準備はできましたか?

スパッタリングチャンバーを理解することは最初のステップです。次のステップは、特定のコーティング目標を達成するための適切な機器を見つけることです。 KINTEK は、研究開発ラボの精密なニーズに対応する高性能ラボ機器と消耗品を専門としています。

次世代半導体、耐久性のある医療用インプラント、または高度な光学フィルターを開発しているかどうかにかかわらず、当社の専門知識は、比類のない膜の均一性、優れた密着性、および材料の多様性を実現するための理想的なスパッタリングソリューションを選択するのに役立ちます。

お客様のプロジェクト要件について話し合いましょう。今すぐ当社の専門家にお問い合わせください。お客様の研究室の課題に最適なスパッタリングシステムを見つけます。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 不消耗型真空アーク溶解炉