PVD装置とは、本質的に物理気相成長(Physical Vapor Deposition)を行うための高度な機械です。これは、固体材料を気化させ、輸送し、コンポーネントの表面に薄くて高性能な膜として堆積させる、真空チャンバー内で行われるハイテクなコーティングプロセスです。

PVD装置は単なる機械ではなく、物体の表面特性を根本的に再設計するためのツールです。これにより、下地構造を変えることなく、母材をより硬く、耐摩耗性を高めたり、高級な装飾仕上げを施したりすることが可能になります。

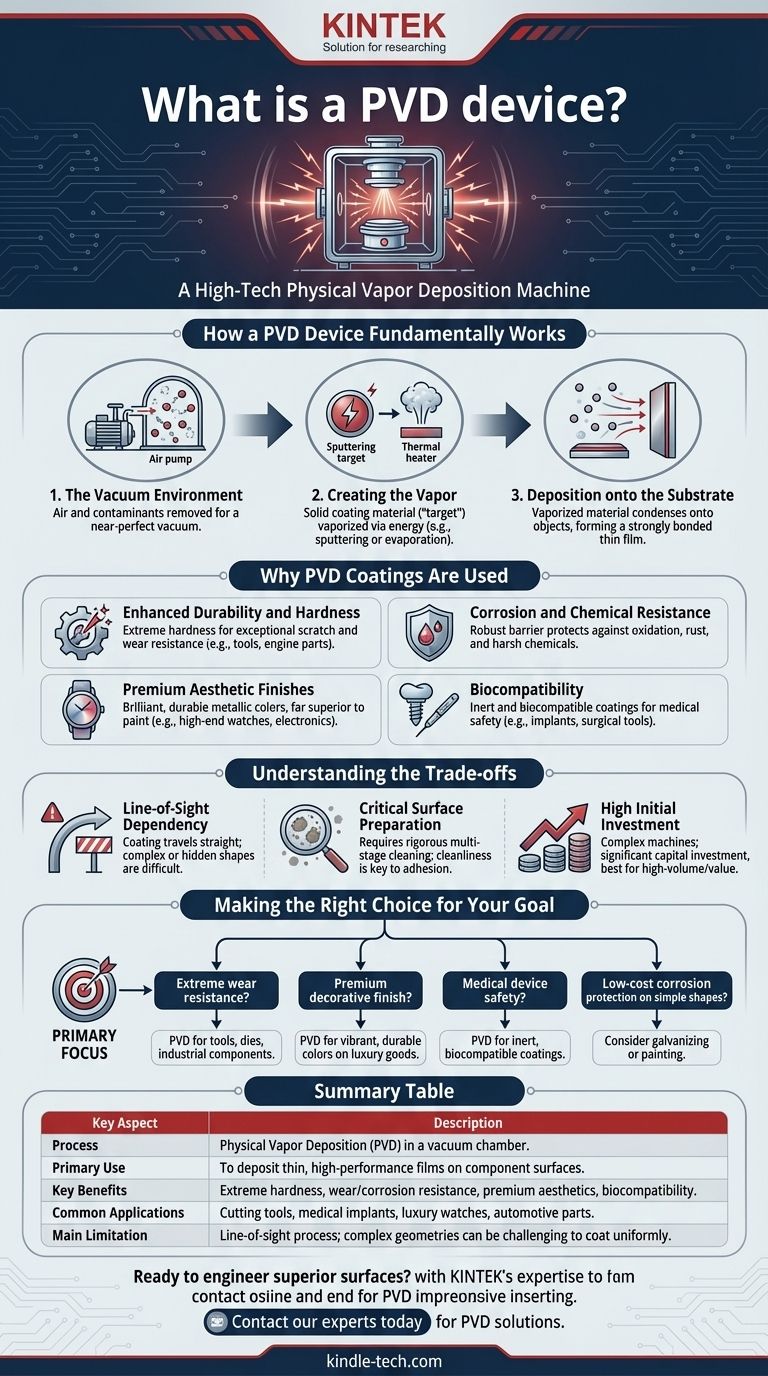

PVD装置の基本的な仕組み

「物理気相成長(Physical Vapor Deposition)」という名称は、PVD装置内で発生するプロセスの3つの必須段階を的確に表しています。

真空環境

プロセス全体は、ほぼ完全な真空中で行われる必要があります。これは、コーティング材料と反応したり、その経路を妨害したりする可能性のある空気やその他の汚染物質を除去するために極めて重要です。

蒸気の生成

高純度の固体コーティング材料(「ターゲット」として知られる)が装置に装填されます。次に、このターゲットにエネルギーを加えて蒸気に変換します。これは通常、ターゲットをイオンで衝突させるスパッタリングや、加熱して蒸発させる熱蒸着などのプロセスによって行われます。

基板への堆積

気化された材料は真空チャンバー内を移動し、コーティングされる物体(「基板」として知られる)上に凝縮します。これにより、原子レベルで極めて薄く、強固に結合し、均一な膜が形成されます。

PVDコーティングが使用される理由

PVD装置の目的は、母材単体では持ち得ない有益な特性を基板の表面に付与することです。

耐久性と硬度の向上

PVDコーティングは非常に硬く、多くの場合、下地の材料よりも大幅に硬くなります。これにより、傷や摩耗に対する優れた耐性が得られるため、切削工具、エンジン部品、銃器などに使用されます。

耐食性と耐薬品性

堆積された膜は、基板と環境との間に堅牢なバリアとして機能します。これにより、酸化、錆、過酷な化学物質による損傷からコンポーネントを保護します。

高級な外観仕上げ

PVDは、塗料や粉体塗装よりもはるかに耐久性のある、幅広い鮮やかなメタリックカラーの堆積を可能にします。これは高級時計、蛇口、民生用電子機器で一般的です。

生体適合性

特定のPVDコーティングは不活性であり、生体適合性がある、つまり人体と反応しません。これにより、患者の安全を確保するために、医療用インプラントや外科用ツールのコーティングに不可欠となります。

トレードオフの理解

PVDプロセスは強力ですが、万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

直進性の依存性

気化されたコーティング材料は直線的に移動します。これは、複雑な形状や深く隠れた隙間の内部をコーティングすることは、特殊な治具なしでは極めて困難または不可能であることを意味します。

厳密な表面前処理

PVDコーティングの成功は、基板の清浄度に大きく依存します。表面上の油分、ほこり、微細な汚染物質は、適切な密着を妨げ、コーティングの失敗につながります。これには厳格な多段階洗浄プロセスが必要です。

高い初期投資

PVD装置は複雑で高精度の産業機械であり、多額の資本投資を必要とします。そのため、このプロセスは通常、大量生産または高付加価値の用途に適しています。

目的のための適切な選択

コーティングプロセスの選択は、コンポーネントに求める結果によって完全に決まります。

- 極度の耐摩耗性が主な焦点である場合: PVDは、工具、金型、産業用コンポーネントに超硬表面を作成するための主要な選択肢です。

- 高級な装飾仕上げが主な焦点である場合: このプロセスは、高級品や建築用金具に理想的な、幅広い鮮やかで耐久性のある色を提供します。

- 医療機器の安全性が主な焦点である場合: PVDは、インプラントや外科用器具に不可欠な不活性で生体適合性のあるコーティングを提供します。

- 単純な形状の低コストの腐食防止が主な焦点である場合: めっきや塗装などのより単純なプロセスの方が費用対効果の高い解決策となる可能性があります。

結局のところ、PVD装置は材料の表面を工学的に設計するための強力な手段を提供し、その性能、外観、価値を根本的に向上させます。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 真空チャンバー内での物理気相成長(PVD)。 |

| 主な用途 | コンポーネント表面への薄く高性能な膜の堆積。 |

| 主な利点 | 極度の硬度、耐摩耗性・耐食性、高級な外観、生体適合性。 |

| 一般的な用途 | 切削工具、医療用インプラント、高級時計、自動車部品。 |

| 主な制限 | 直進性のプロセス。複雑な形状の均一なコーティングは困難な場合がある。 |

優れた表面のエンジニアリングを始めますか?

産業用工具の極度の耐摩耗性、民生用製品の鮮やかな装飾仕上げ、または医療機器の生体適合性コーティングのいずれを目指す場合でも、KintekのPVDの専門知識がお役に立ちます。当社は、正確で高性能なコーティングを実現するために必要なラボ機器と消耗品の提供を専門としています。

当社の専門家に今すぐお問い合わせいただき、PVD技術がお客様の製品の性能、耐久性、価値をどのように向上させることができるかをご相談ください。

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置