その核心において、プラズマコーティングとは、物質の第四の状態であるプラズマを利用して、材料表面に薄く高性能な膜を形成する高度な表面工学プロセスです。この技術は塗装とは異なり、単なる層ではなく、基材を変化させることなく、極めて高い硬度、耐薬品性、生体適合性といった根本的に異なる特性を持つ新しい表面を作り出します。

プラズマコーティングは、精密に制御された薄膜を堆積させることで材料の表面特性を変える、真空ベースの技術群です。部品のバルク材料は用途に完璧だが、その表面がそうでない場合に最適なソリューションです。

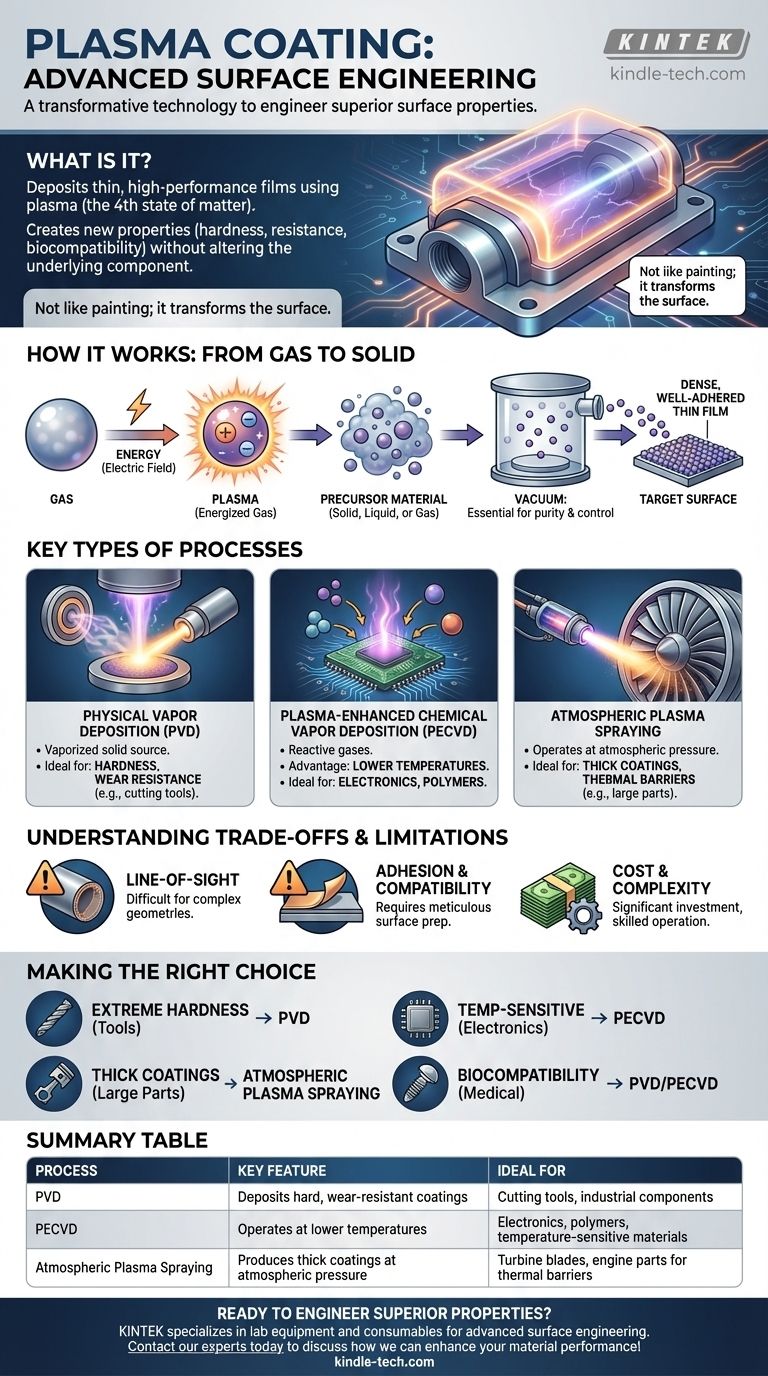

プラズマコーティングの仕組み:ガスから固体へ

プラズマコーティングを理解するには、まずその主要な構成要素であるプラズマ、前駆体材料、真空環境を理解する必要があります。

プラズマの役割:活性化ガス

プラズマは、固体、液体、気体に次ぐ物質の第四の状態と呼ばれることがよくあります。これは、ガスに大量のエネルギー(通常は電場)を印加することで生成され、その原子が陽イオンと陰電子の混合物に分解されます。

この活性化された反応性の高い粒子雲が、コーティングプロセスの原動力となります。前駆体材料を分解し、高エネルギーでターゲット表面に推進させる独自の能力を持っています。

堆積プロセス:膜の形成

このプロセスは真空チャンバー内で行われます。まず、固体、液体、または気体である前駆体材料が導入されます。

プラズマが生成されると、この前駆体に衝突して反応します。この相互作用により、前駆体は基本的な原子または分子成分に分解され、その後、基板(コーティングされる部品)に原子ごとに加速されて堆積し、緻密で密着性の高い薄膜を形成します。

真空が不可欠な理由

真空環境は2つの理由で不可欠です。第一に、コーティングを妨害し、欠陥を引き起こす可能性のある空気やその他の汚染物質を除去します。

第二に、プラズマ粒子が空気分子と衝突することなく基板に直接到達できるようにし、純粋で制御された均一な堆積を保証します。

プラズマコーティングプロセスの主な種類

「プラズマコーティング」という用語は、いくつかの異なる技術を網羅しており、それぞれ異なる材料と結果に適しています。

物理蒸着(PVD)

PVDでは、固体源材料(「ターゲット」)が物理的にプラズマ中に蒸発させられます。この蒸気は真空チャンバー内を移動し、基板上に凝縮してコーティングを形成します。

この方法は、切削工具や工業部品に窒化チタン(TiN)のような非常に硬く耐摩耗性の高い金属またはセラミックコーティングを堆積させるのに理想的です。

プラズマ強化化学気相成長(PECVD)

PECVDでは、反応性ガスがチャンバーに導入されます。プラズマのエネルギーにより、これらのガスが反応し、基板表面に固体膜が形成されます。

PECVDの主な利点は、従来の化学気相成長(CVD)よりもはるかに低い温度で操作できることです。これにより、プラスチックや電子機器のような温度に敏感な材料のコーティングに最適です。

大気圧プラズマ溶射

PVDやPECVDとは異なり、このプロセスは通常の大気圧下で操作できます。高温のプラズマジェットが粉末材料を溶融させ、高速で表面に噴射します。

プラズマ溶射は、はるかに厚いコーティング(マイクロメートルからミリメートル)を生成し、タービンブレードやエンジン部品のような大型工業部品の熱バリア、腐食保護、耐摩耗性に使用されます。

トレードオフと限界の理解

プラズマコーティングは強力ですが、万能な解決策ではありません。その限界を理解することは、成功した適用にとって重要です。

「見通し線」の問題

多くの真空ベースのプラズマプロセス、特にPVDは「見通し線」です。これは、コーティングがプラズマ源から直接見える表面にのみ堆積できることを意味します。

複雑な、目に見えない内部形状や深く凹んだ特徴をコーティングすることは困難であり、多くの場合、プロセス中に高度な部品の回転と操作が必要です。

密着性と基板適合性

コーティングの成功は、基板への密着性にかかっています。これには細心の表面準備が必要であり、油、酸化層、または汚染物質があると適切な密着が妨げられます。

さらに、コーティングと基板間の熱膨張係数に大きな不一致があると、温度変化にさらされたときにコーティングがひび割れたり剥がれたりする可能性があります。

コストと複雑さ

プラズマコーティングシステムは、かなりの設備投資を伴い、高度なスキルを持つオペレーターを必要とします。このプロセスは、塗装や湿式めっきのような従来のD方法よりもはるかに複雑で高価です。

このため、性能上の利点が費用を明確に正当化する高価値のアプリケーションに通常予約されています。

アプリケーションに最適な選択をする

適切なプラズマプロセスを選択することは、最終目標と使用する材料に完全に依存します。

- 工具の極めて高い硬度と耐摩耗性が主な焦点である場合: TiN、TiCN、AlTiNなどの硬質セラミックコーティングを堆積させるにはPVDが標準です。

- 温度に敏感な電子機器やポリマーに保護的で機能的な層が必要な場合: 低温PECVDが理想的な選択肢です。

- 大型部品に厚く堅牢な熱バリアまたは耐摩耗性コーティングを施すことが目標である場合: 大気圧プラズマ溶射が最も実用的で費用対効果の高い方法です。

- 医療用インプラントの生体適合性を確保する必要がある場合: PVDまたはPECVDを使用して、チタンやダイヤモンドライクカーボン(DLC)などの不活性で生体安全な材料を堆積させることができます。

最終的に、プラズマコーティングは、バルク材料だけでは解決できない課題を克服するために表面を設計できる革新的な技術です。

要約表:

| プロセス | 主な特徴 | 理想的な用途 |

|---|---|---|

| 物理蒸着(PVD) | 硬く、耐摩耗性の高いコーティングを堆積 | 切削工具、工業部品 |

| プラズマ強化化学気相成長(PECVD) | 低温で動作 | 電子機器、ポリマー、温度に敏感な材料 |

| 大気圧プラズマ溶射 | 大気圧下で厚いコーティングを生成 | タービンブレード、エンジン部品(熱バリア用) |

コンポーネントの優れた表面特性を設計する準備はできていますか?

KINTEKは、高度な表面工学のための実験装置と消耗品を専門としています。プラズマコーティング技術における当社の専門知識は、お客様の研究所の特定のニーズに合わせて、極めて高い硬度、耐薬品性、または生体適合性を実現するのに役立ちます。

今すぐ当社の専門家にお問い合わせください 材料性能を向上させる方法についてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 精密加工用CVDダイヤモンド切削工具ブランク

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置