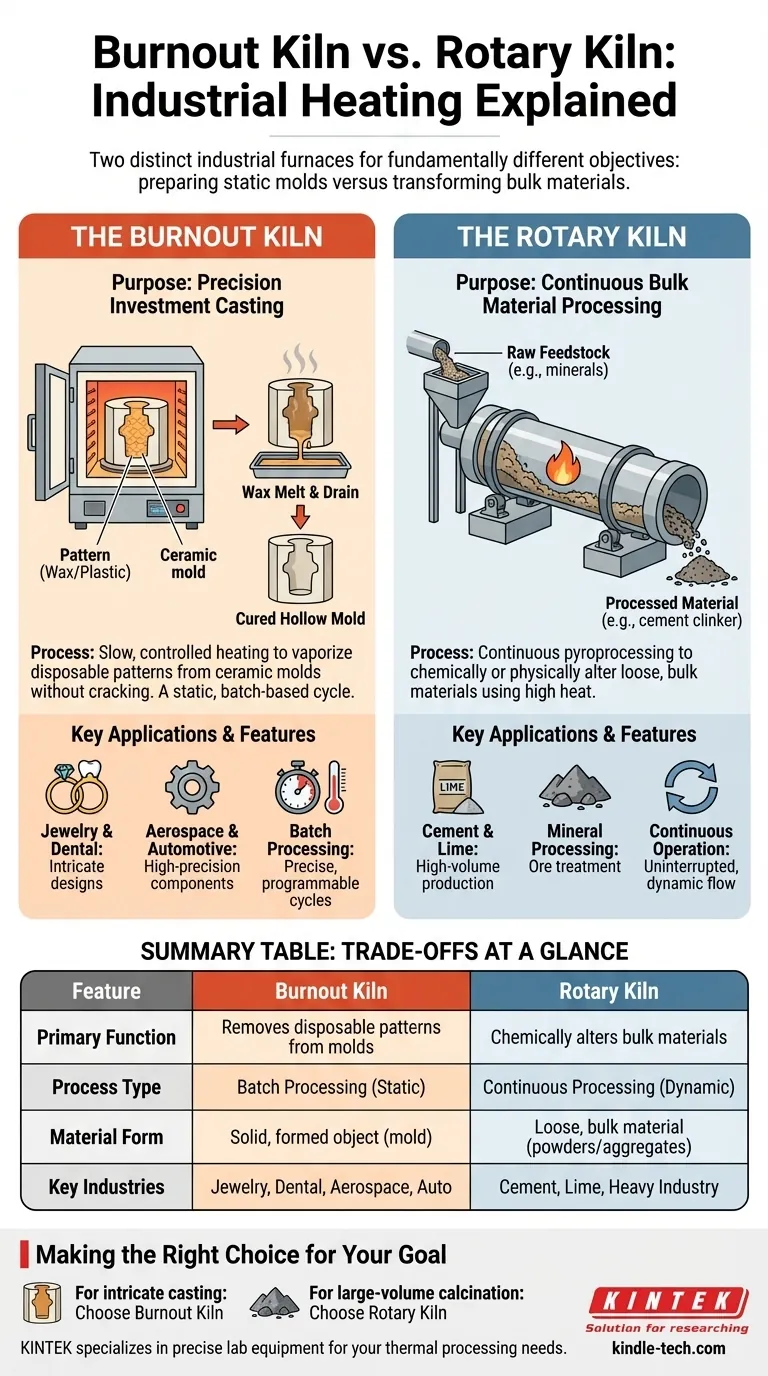

産業用加熱の世界では、バーンアウトキルンは、セラミック金型からワックスやプラスチックなどの使い捨てパターンを蒸発させる、または「焼き尽くす」ために特別に設計された炉です。このプロセスはインベストメント鋳造またはロストワックス鋳造として知られており、パターンが溶けてガスに変わる際に金型がひび割れないようにするために、非常に遅く精密に制御された加熱サイクルが必要です。この機能は、セメントクリンカーや鉱物などのバルク材料の連続的な高温処理のために構築されているロータリーキルンの機能とは異なります。

核心的な違いは目的にあります。バーンアウトキルンは内部のパターンを除去することで鋳造用の空洞金型を準備するのに対し、ロータリーキルンはセメントクリンカーや鉱物などのバルク材料を連続的に処理し、化学的に変化させます。一方は静的な空洞を作成するため、もう一方は移動する物質を変換するためです。

バーンアウトキルンの主な機能

バーンアウトキルンの目的は、それが促進する繊細なプロセスによって定義されます。それは単に高温であるということではなく、時間とともにその熱を制御して適用することです。

バーンアウトサイクルを解説

主な目標は、周囲のインベストメント金型を損傷することなく、パターン材料(ワックスなど)を除去することです。これは多段階の加熱スケジュールによって達成されます。

まず、温度をゆっくりと上昇させてワックスの大部分を溶かし、排出させます。次に、温度をさらに上げて数時間保持し、残留するパターン材料を完全に焼却し、溶融金属を受け入れるのに十分な強度になるように金型を硬化させます。

主な用途:インベストメント鋳造

バーンアウトキルンは、インベストメント鋳造に依存するあらゆる産業における基本的なツールです。

これには、宝飾品、歯科用クラウン、および航空宇宙・自動車産業向けの複雑で高精度の産業部品の製造が含まれます。このプロセスにより、従来の鋳造技術では作成が不可能だった複雑な設計が可能になります。

典型的な設計:バッチ処理

連続供給式のロータリーキルンとは異なり、バーンアウトキルンはバッチ処理装置です。金型をチャンバーに装填し、ドアを閉め、キルンはプログラムされた加熱サイクルを実行します。これにより、各バッチに必要な精密な制御が可能になります。

ロータリーキルンの理解

あなたが遭遇した情報は、全く異なる産業目的を持つロータリーキルンについて説明しています。その設計は、大量の連続生産のために設計されています。

連続処理の原理

ロータリーキルンは、わずかに傾斜した大きな回転する円筒形の容器です。原料は高い方の端から供給され、キルンがゆっくりと回転するにつれて、材料は低い方の端にある熱源に向かって転がり、混合されます。

高温焼成の役割

ロータリーキルンの主な機能は、熱処理(パイロプロセッシング)、つまり高温による材料の変化です。これにはしばしば焼成が含まれます。焼成は、水分を追い出し、揮発性化合物を除去したり、相転移や化学反応を引き起こしたりするプロセスです。

一般的な産業用途

ロータリーキルンは重工業の主力製品です。セメント、石灰の製造、および幅広い鉱石や鉱物の処理に使用されます。その設計は、大量の原料を最終製品に変換するように最適化されています。

トレードオフの理解:バーンアウト対ロータリー

これら2種類のキルンの選択は、好みの問題ではなく、基本的な運用要件の問題です。それらの適用範囲に重複はありません。

バッチ対連続運転

バーンアウトキルンは静的なバッチベースの作業用です。一定数のアイテムを内部に配置し、完全なサイクルを実行します。

ロータリーキルンは動的な連続作業用です。材料は一方の端から継続的に供給され、もう一方の端から排出され、中断のない生産を可能にします。

材料の形態と目標

バーンアウトキルンは固体に成形された物体(金型)に対して作用し、その内部に空の空洞を作成することを目的とします。

ロータリーキルンはばらばらのバルク材料(粉末、骨材)に対して作用し、材料の化学的または物理的特性を変化させることを目的とします。

目標に合った正しい選択をする

正しい機器を選択するには、最終的な目標を明確に理解する必要があります。キルン自体の名前がその機能を説明していることがよくあります。

- 複雑な部品(宝飾品や産業部品など)の鋳造用の中空金型を作成することに主な焦点を当てる場合: 金型を保護するために調整された精密なプログラム可能な加熱サイクルが必要なため、バーンアウトキルンが必要です。

- 化学変化を誘発するために大量の未加工のばらばらの材料を処理することに主な焦点を当てる場合(セメント製造など): 高スループットの連続運転用に設計されたロータリーキルンが必要です。

最終的に、正しい選択は、あなたのプロセスが静的な金型を注意深く準備することに関係しているか、それともバルク材料を継続的に変換することに関係しているかによって決まります。

要約表:

| 特徴 | バーンアウトキルン | ロータリーキルン |

|---|---|---|

| 主な機能 | 金型から使い捨てパターン(ワックス/プラスチック)を除去する | バルク材料(例:セメント、鉱物)を化学的に変化させる |

| プロセスタイプ | バッチ処理 | 連続処理 |

| 材料の形態 | 固体に成形された金型 | ばらばらのバルク材料 |

| 主要産業 | 宝飾品、歯科、航空宇宙、自動車 | セメント、石灰、鉱物処理 |

ラボまたは生産ラインに最適なキルンが必要ですか?

精密鋳造用のバーンアウトキルンとバルク材料処理用のロータリーキルンのどちらを選択するかは、プロジェクトの成功にとって極めて重要です。KINTEKは、研究所や製造業者の精密な加熱ニーズに対応するラボ機器と消耗品を専門としています。

インベストメント鋳造、焼成、その他の熱処理において最適なパフォーマンスを確保するために、お客様の用途に最適なキルンを選択できるようお手伝いします。

今すぐ専門家にご連絡いただき、お客様の要件についてご相談の上、KINTEKのソリューションがお客様の効率と結果をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- メッシュベルト式ガス雰囲気炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 実験室マッフル炉 底部昇降式マッフル炉

- 黒鉛真空連続黒鉛化炉