簡単に言えば、ほぼすべての産業です。 射出成形は、消費財や医療機器から航空宇宙や自動車に至るまでの分野でプラスチック部品を製造するために使用される基本的な製造プロセスです。その広範な採用は、非常に低い単位コストで、複雑で高品質な部品を大量に生産できる比類のない能力によるものです。

射出成形の普及の主な理由は、その多用途性だけでなく、スケールアップした際の経済効率にもあります。これは、検証済みの設計を何百万もの同一で費用対効果の高い物理的製品に変えるための決定的なプロセスです。

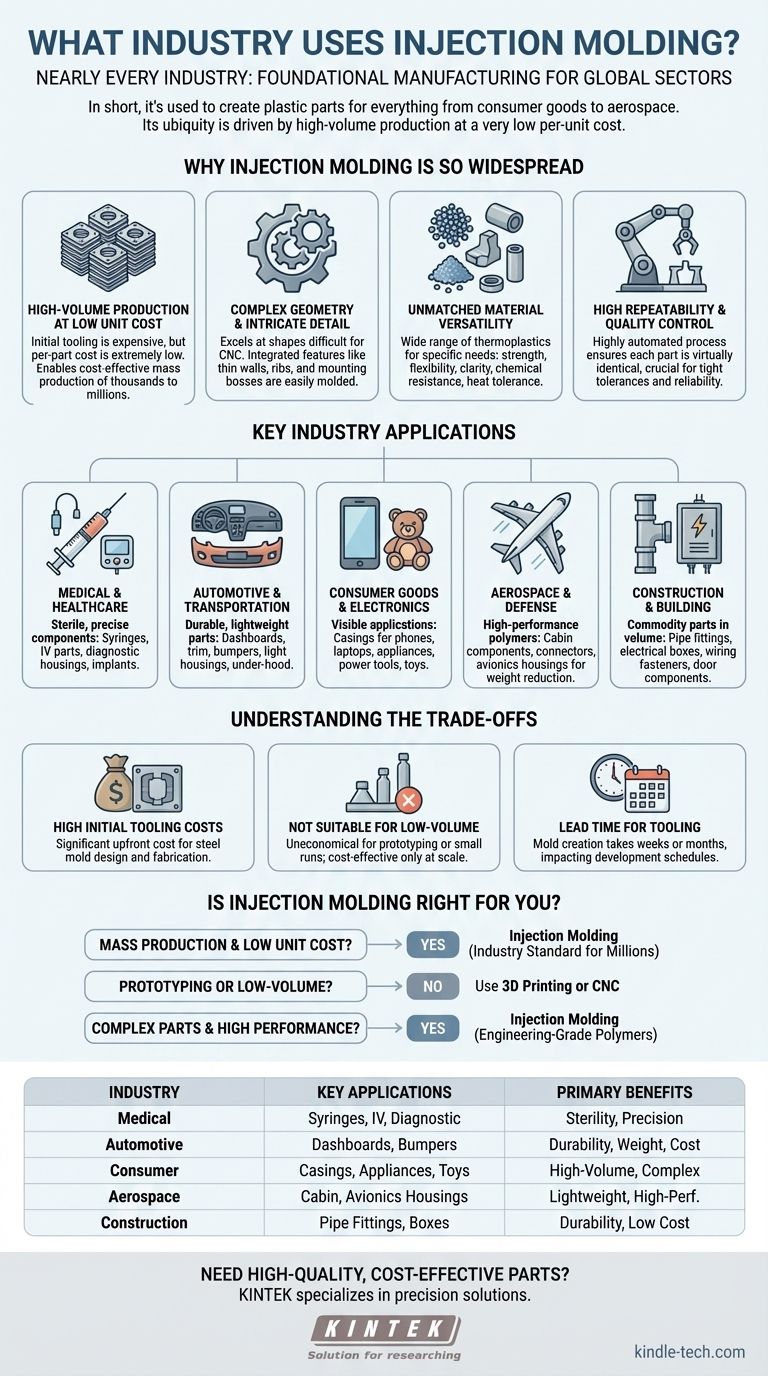

射出成形が広く普及している理由

射出成形の優位性は、さまざまな業界の重要な製造上の課題を解決する独自の利点の組み合わせに由来します。これらの原則を理解することで、なぜそれが大量の部品を製造するためのデフォルトの選択肢になるのかが明らかになります。

低単位コストでの大量生産

射出成形の主な推進力はその経済モデルにあります。鋼製金型(「ツール」)への初期投資は多額ですが、個々の部品を製造するコストは非常に低くなります。

金型が作成されると、自動化されたプロセスで何千、何百万もの部品を迅速に生産できます。これにより、大量生産にとって最も費用対効果の高い方法となります。

複雑な形状と精巧なディテール

射出成形は、CNC機械加工などの他の方法では困難または高価になる複雑な形状や微細なディテールを持つ部品の製造に優れています。

薄肉、補強リブ、統合された取り付けボスなどの特徴を金型に直接設計できます。これにより、洗練された軽量で高機能な部品の作成が可能になります。

比類のない材料の多様性

射出成形では、それぞれに特定の特性を持つ膨大な種類の熱可塑性ポリマーを使用できます。

エンジニアは、強度、柔軟性、光学的透明性、耐薬品性、または耐熱性の要件に基づいて材料を選択できます。この適応性により、単純なおもちゃの兵隊から高性能の航空宇宙部品まで、あらゆるものに使用できます。

高い再現性と品質管理

このプロセスは高度に自動化され、精密に制御されています。パラメーターが設定されると、製造される各部品は前の部品と事実上同一になります。

この優れた一貫性は、厳密な公差と信頼性の高い性能が交渉の余地のない医療や自動車などの業界にとって極めて重要です。

主要な産業用途

リストはほぼ無限ですが、特定の業界はコア製品のために射出成形に大きく依存しています。

医療・ヘルスケア

医療業界では、滅菌性があり、耐久性があり、非常に精密なコンポーネントが必要です。射出成形は、使い捨ての注射器本体やIVコンポーネントから、診断機器の複雑なハウジングや生体適合性インプラントまで、あらゆるものの製造に使用されます。

自動車・輸送

軽量化と耐久性は自動車分野で極めて重要です。射出成形は、ダッシュボード、内装トリム、バンパー、ドアハンドル、ライトハウジング、ボンネット下のコンポーネントなど、非常に広範囲の部品に使用されます。

消費財・エレクトロニクス

これはおそらく射出成形の最も目に見える用途です。スマートフォン、ラップトップ、テレビのケーシング、およびキッチン家電、電動工具、子供のおもちゃの部品は、ほぼ例外なく射出成形されています。

航空宇宙・防衛

航空宇宙分野では、より重い金属部品を高性能ポリマーに置き換えることが燃料効率にとって極めて重要です。射出成形は、軽量化と強度が最も重要となる、内部キャビンコンポーネント、電気コネクタ、および機密性の高い航空電子機器のハウジングに使用されます。

建設・建築

大量に必要とされる汎用品については、射出成形が理想的です。これには、耐久性と低コストが主な推進力となる、パイプ継手、電気ボックス、配線ファスナー、窓やドアのコンポーネントが含まれます。

トレードオフを理解する

その利点にもかかわらず、射出成形があらゆる状況に適しているわけではありません。その限界を客観的に理解することが、健全な技術的決定を下すための鍵となります。

高い初期金型コスト

参入の主な障壁は金型のコストです。高品質な鋼製ツールの設計と製造には、その複雑さと寿命に応じて、数千ドルから数十万ドルかかる場合があります。

低容量生産には適さない

高い初期金型コストのため、射出成形はプロトタイピングや小規模な生産には経済的ではありません。単位あたりのコストが低くなるのは、初期投資が数千ユニットに分散された場合のみです。

金型のリードタイム

製造準備の整った金型を作成するには時間がかかります。通常は数週間、あるいは数ヶ月です。このリードタイムは製品開発スケジュールに考慮する必要があります。迅速なプロトタイピングには、3Dプリンティングなどの他の方法がはるかに適しています。

射出成形はあなたの用途に適していますか?

適切な製造プロセスを選択することは、プロジェクトの特定の目標、量、予算に完全に依存します。

- 大量生産と低単位コストが主な焦点である場合: 数千または数百万の同一部品が必要な場合、射出成形は紛れもない業界標準です。

- プロトタイピングまたは少量生産が主な焦点である場合: 射出金型の多額の投資を行う前に、3DプリンティングまたはCNC機械加工を使用して設計を検証してください。

- 高性能要件を持つ複雑な部品が主な焦点である場合: 射出成形は、エンジニアリンググレードのポリマーの広範なライブラリをサポートしているため、航空宇宙、医療、自動車などの要求の厳しい用途に最適です。

量、コスト、複雑さの関係を理解することで、射出成形が製品のライフサイクルの中でどこに位置するかを自信を持って判断できます。

要約表:

| 産業 | 主な用途 | 主な利点 |

|---|---|---|

| 医療・ヘルスケア | 注射器、IVコンポーネント、診断機器 | 滅菌性、精度、生体適合性 |

| 自動車・輸送 | ダッシュボード、バンパー、内装トリム | 耐久性、軽量化、コスト効率 |

| 消費財・エレクトロニクス | スマートフォンケーシング、家電部品、おもちゃ | 大量生産、複雑なジオメトリ |

| 航空宇宙・防衛 | キャビンコンポーネント、航空電子機器ハウジング | 軽量、高性能材料 |

| 建設・建築 | パイプ継手、電気ボックス | 耐久性、大量生産における低コスト |

あなたの業界向けに高品質で費用対効果の高い部品が必要ですか? KINTEKは、精密な実験装置と消耗品を専門としており、製造の専門知識を活用して、実験室のニーズに対応する信頼性の高いソリューションを提供します。医療研究、自動車試験、材料開発のいずれに従事している場合でも、当社の製品は精度と耐久性のために設計されています。お客様固有の用途を、カスタマイズされた機器と消耗品でどのようにサポートできるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- FTIR用XRF&KBR鋼製リングラボ粉末ペレットプレス金型

- ラボ用ダブルプレート加熱プレス金型

- ラボ赤外線プレス金型

- 実験用途の脱型不要赤外線プレスモールド

- グローブボックス用実験室油圧プレスラボペレットプレス機