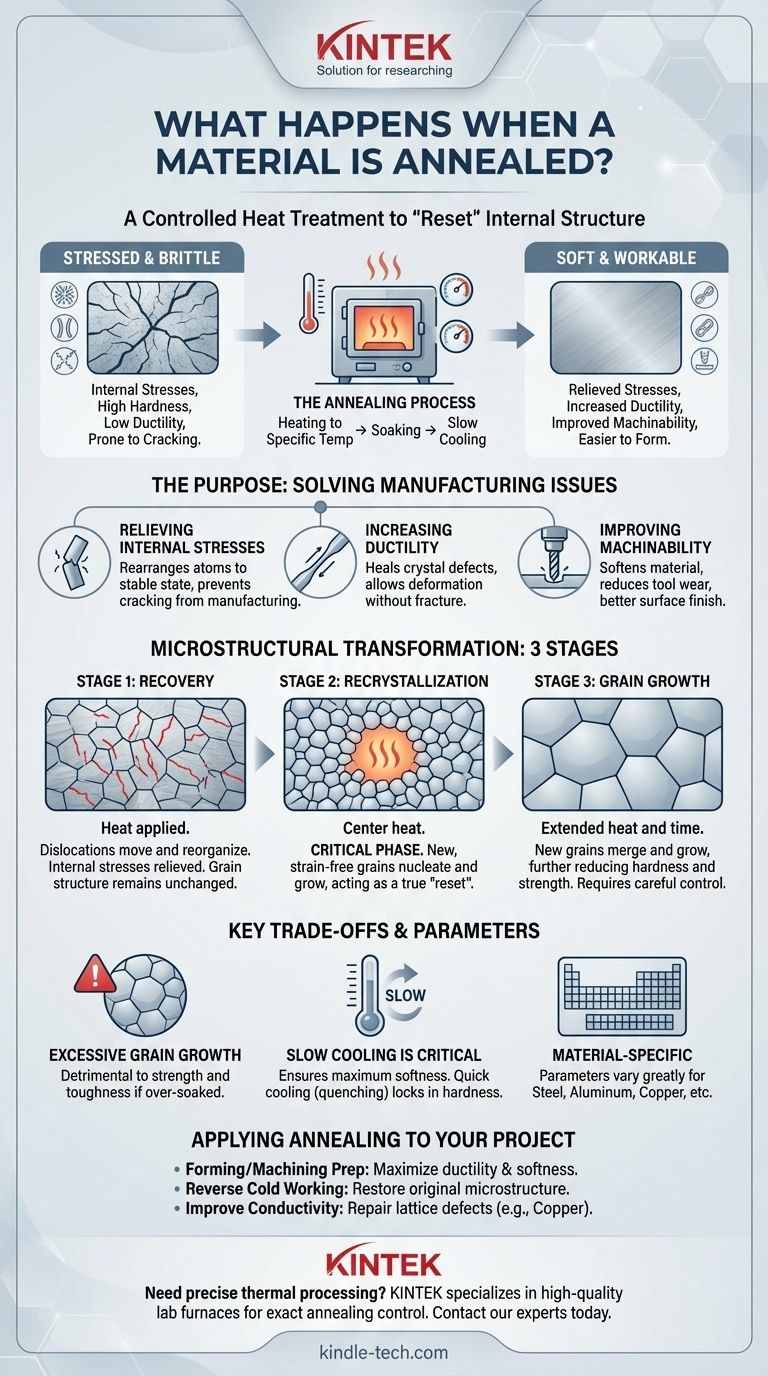

本質的に、焼鈍(アニーリング)は、材料の内部構造を「リセット」するために設計された制御された熱処理プロセスです。これには、鋼、銅、アルミニウムなどの材料を特定の温度まで加熱し、その温度で一定時間保持した後、ゆっくりと冷却する工程が含まれます。この手順により、材料の物理的特性、場合によっては化学的特性が変化し、より柔らかく、延性が増し、加工しやすくなります。

焼鈍の基本的な目的は、内部応力を緩和し、材料の結晶構造内の微細な欠陥を除去することです。このプロセスは、硬度と引き換えに延性と機械加工性を向上させ、硬くて脆い材料を柔らかく加工しやすい材料へと変化させます。

目的:応力のかかった脆い状態から、柔らかく加工しやすい状態へ

焼鈍は無作為に行われるのではなく、鋳造、鍛造、冷間加工(曲げや引き抜きなど)といった製造工程で生じる特定の問題に対する解決策です。

内部応力の緩和

室温で材料を変形させる工程は、結晶構造内にかなりの内部応力を生じさせます。これらの応力により、材料は時間の経過とともに亀裂や予測不能な破壊を起こしやすくなります。焼鈍は、原子がより安定した低応力状態に再配列するために必要な熱エネルギーを提供します。

延性の向上

延性とは、材料が破断することなく引き伸ばされたり変形したりする能力のことです。結晶構造内の欠陥を「修復」することにより、焼鈍は材料の延性を大幅に向上させます。これは、脆い材料が単に破壊されるプレス加工、線引き、深絞りなどの工程の前に不可欠です。

硬度の低減と機械加工性の向上

硬度と延性には逆の関係があります。焼鈍による構造のリセットにより、材料は柔らかくなります。この硬度の低下は機械加工性を直接向上させます。つまり、切断、穴あけ、成形が容易になり、工具摩耗が減少し、表面仕上げが向上します。

微細構造変化の3つの段階

ミクロレベルでは、焼鈍は正確な3幕の変態です。これらの段階が材料の特性を根本的に変化させます。

段階1:回復(Recovery)

材料が加熱されると、まず回復(Recovery)段階に入ります。この比較的低い温度では、熱エネルギーによって転位(dislocations)として知られる線状欠陥が移動し、低エネルギー配置に整列するため、材料は軟化し始めます。このプロセスにより内部応力の多くは緩和されますが、材料の全体的な結晶粒構造は変化しません。

段階2:再結晶(Recrystallization)

これが最も重要な段階です。材料を目標の焼鈍温度に保持している間(「保持」と呼ばれるプロセス)、新しいひずみのない結晶粒が形成され始めます。これらの新しい結晶粒が核を形成して成長し、応力と転位で満たされた古い変形した結晶粒を消費し、置き換えます。これが材料の微細構造の真の「リセット」です。

段階3:結晶粒の成長(Grain Growth)

再結晶が完了した後も材料を温度に保持しすぎると、新しい結晶粒はお互いに融合することで成長を続けます。この結晶粒の成長(Grain Growth)は、材料の硬度と強度をさらに低下させます。望ましい最終特性を達成するためには、この段階の制御が鍵となります。

主要なトレードオフの理解

焼鈍は強力ですが、バランスを取るプロセスです。その原理を誤解すると、望ましくない結果につながる可能性があります。

過剰な結晶粒成長のリスク

ある程度の結晶粒成長はこのプロセスに固有のものですが、過剰になることを許すと有害になる可能性があります。過度に大きな結晶粒は、材料が非常に柔らかく延性があったとしても、その強度と靭性を大幅に低下させる可能性があります。保持時間と温度は、これを防ぐために注意深く制御する必要があります。

ゆっくりとした冷却の極めて重要な重要性

ゆっくりとした冷却速度は、焼鈍を特徴づけるものです。これにより、材料の原子が最も安定した低エネルギー位置に落ち着き、最大の応力緩和と柔らかさが保証されます。材料を急速に冷却すると(焼き入れ(quenching)と呼ばれるプロセス)、はるかに硬く脆い構造が固定されてしまい、これは焼鈍の目標とは正反対の結果となります。

材料固有のパラメータ

万能の焼鈍レシピはありません。理想的な温度と保持時間は、特定の材料とその合金組成に大きく依存します。鋼の焼鈍とアルミニウムや真鍮の焼鈍では、必要とされるパラメータは大きく異なります。

プロジェクトへの適用方法

焼鈍を行うかどうかの決定は、明確な工学的要件によって推進されるべきです。

- 成形または機械加工のための材料準備が主な焦点である場合: 延性と柔らかさを最大化するように焼鈍し、破断のリスクを減らしながら材料を成形・切断しやすくします。

- 冷間加工の影響を元に戻すことが主な焦点である場合: 焼鈍を使用して内部応力を緩和し、材料の元の、より延性のある微細構造を復元します。

- 電気伝導率の向上が主な焦点である場合: 銅のような材料の場合、焼鈍は電子の流れを妨げる格子欠陥を修復し、それによって伝導率を向上させます。

焼鈍を理解することで、工学的目標を達成するために材料の基本的な特性を正確に制御できるようになります。

要約表:

| 焼鈍段階 | 主要プロセス | 結果として生じる材料の変化 |

|---|---|---|

| 回復 | 転位が移動し再編成する。 | 内部応力が緩和される。 |

| 再結晶 | 新しいひずみのない結晶粒が形成される。 | 硬度が低下し、延性が向上する。 |

| 結晶粒の成長 | 新しい結晶粒が融合し成長する。 | 材料はより柔らかく、加工しやすくなる。 |

材料の正確な熱処理が必要ですか? 焼鈍プロセスでは、目的の材料特性を達成するために正確な温度制御が必要です。KINTEKは、成功する焼鈍に不可欠な均一な加熱と正確な保持時間を提供する高品質のラボ用炉とオーブンを専門としています。鋼、アルミニウム、銅のいずれを扱う場合でも、当社の装置は最適な柔らかさ、延性、応力緩和の達成を支援します。 当社の専門家に今すぐお問い合わせいただき、お客様の研究所のニーズに最適な焼鈍ソリューションを見つけてください。

ビジュアルガイド

関連製品

よくある質問

- アルミニウムと鋼はろう付けできますか?強固な接合のための冶金学的課題を克服する

- インコネル800Hの準備において、高温熱処理炉はどのような役割を果たしますか?表面拡散の最適化

- チタンのVARプロセスとは何ですか?クリティカルな用途向けに比類のない純度を達成する

- 銅箔電極を真空オーブンで高温乾燥させる必要があるのはなぜですか?Li6PS5Clセル組立の最適化

- 焼結コーティングのプロセスとは何ですか?耐久性のある層のための熱的固化ガイド

- 焼結温度の範囲は?完璧な材料緻密化の鍵を解き放つ

- SPSにおける温度モニタリングはニッケル合金にどのような影響を与えますか?高性能焼結の精度を確保する

- 真空焼成の利点は何ですか?究極の材料純度と性能を実現