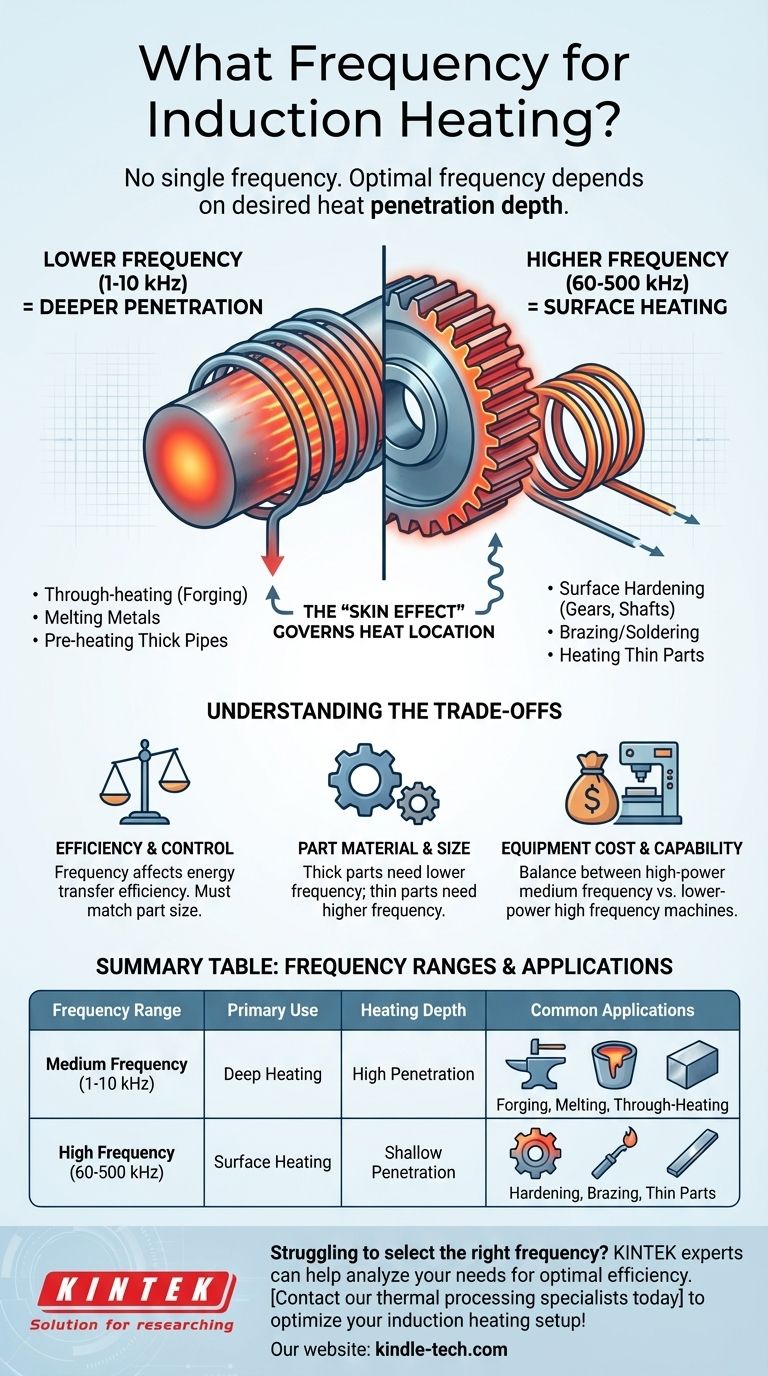

誘導加熱に単一の必須周波数というものはありません。むしろ、最適な周波数は、主に必要な熱浸透深度という特定の用途によって決定されます。このプロセスは通常、深部加熱用の中周波(約1~10 kHz)と、表面レベル加熱用の高周波(60~500 kHz)に分類されます。

核となる原理は単純です。低周波は材料のより深くまで浸透し、高周波は表面近くに熱を集中させます。周波数の選択は、基本的にワークピースのどこで熱を発生させたいかという選択なのです。

基本原理:周波数と加熱深度

誘導加熱は、外部から熱を加えるのではなく、物体そのものの内部で熱を発生させるため、ユニークな方法です。コイル内の交流電流が磁場を生成し、それがワークピース内に渦電流を誘導して、正確かつ迅速な熱を発生させます。

「表皮効果」が熱の位置を支配する

交流電流の周波数は、これらの渦電流の挙動を決定するため、最も重要な変数です。この現象は「表皮効果」として知られています。

高周波では、誘導電流は材料の表面近くの薄い層を流れるように強制されます。

低周波では、電流はワークピースのコアに向かってはるかに深く浸透することができます。

深部加熱用低周波(1~10 kHz)

低周波、または「中周波」は、エネルギーが部品の奥深くまで浸透することを可能にします。これにより、物体の全体を均一に加熱する必要がある用途に最適です。

一般的な用途には、鍛造用の大型ビレットの貫通加熱、金属の溶解、溶接用の厚肉パイプの予熱などがあります。

表面加熱用高周波(60~500 kHz)

高周波は、加熱効果を表面に集中させ、材料のコアを比較的低温で影響を受けない状態に保ちます。これは、表面層の特性のみを変更したい場合に不可欠です。

この方法は、ギアやシャフトの表面硬化、接合部のろう付けやはんだ付け、非常に薄い部品の急速加熱に最適です。

トレードオフを理解する

周波数の選択は、単に深さの問題ではありません。効率、コスト、および加熱される部品の物理的特性のバランスが関係します。

効率と制御

周波数はエネルギー伝達の効率に直接影響します。小さな部品に対して周波数が低すぎると、磁場がターゲットを「見逃す」可能性があるため非効率的です。大きな部品に対して周波数が高すぎると、表面しか加熱されず、目的を達成できません。

部品の材質とサイズ

ワークピースの材料特性と物理的寸法は非常に重要です。大きく厚い部品は、熱がコアに浸透するのに十分な時間を確保するために低周波を必要とします。小さく薄い部品は、過熱や溶解なしに迅速かつ効率的に加熱するために高周波を必要とします。

設備コストと能力

設備の選択は実用的な考慮事項です。場合によっては、非常に高出力の中周波機械が、低出力の高周波機械と同様の加熱効果をワークピースに与えることがあります。これにより、特定のプロセスニーズに基づいて費用対効果の判断が必要になります。

目標に合った適切な選択をする

正しい周波数帯域を選択するには、まずワークピースの主要な加熱目的を定義する必要があります。

- 貫通加熱、鍛造、または溶解が主な焦点である場合:深部まで均一な熱浸透を確保するために、低周波の中周波帯域(1~10 kHz)を選択してください。

- 表面硬化、ろう付け、または薄い部品の加熱が主な焦点である場合:エネルギーを表面に集中させ、コアの構造特性を保護するために、高周波(60~500 kHz)を選択してください。

- 異なる部品サイズにわたる汎用性が主な焦点である場合:最適な電力と周波数の組み合わせはワークピースによって変化するため、各用途を個別に分析する必要があります。

最終的に、必要な加熱深度に周波数を合わせることが、成功し効率的な誘導プロセスを設計する上で最も重要な要素です。

要約表:

| 周波数範囲 | 主な用途 | 加熱深度 | 一般的な用途 |

|---|---|---|---|

| 中周波 (1-10 kHz) | 深部加熱 | 高浸透 | 鍛造、溶解、貫通加熱 |

| 高周波 (60-500 kHz) | 表面加熱 | 浅浸透 | 硬化、ろう付け、薄い部品 |

誘導加熱プロセスに適した周波数を選択するのに苦労していませんか? KINTEKは精密なラボ機器と熱処理ソリューションを専門としています。当社の専門家がお客様の材料、部品サイズ、加熱目的を分析し、最大の効率と結果を得るための最適な周波数と電力設定を推奨します。

当社の熱処理スペシャリストに今すぐお問い合わせください。誘導加熱のセットアップを最適化しましょう!

ビジュアルガイド

関連製品

- 熱処理・焼結用600T真空誘導熱プレス炉

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- 三次元電磁ふるい分け装置

- ラボ用ダブルプレート加熱プレス金型

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器