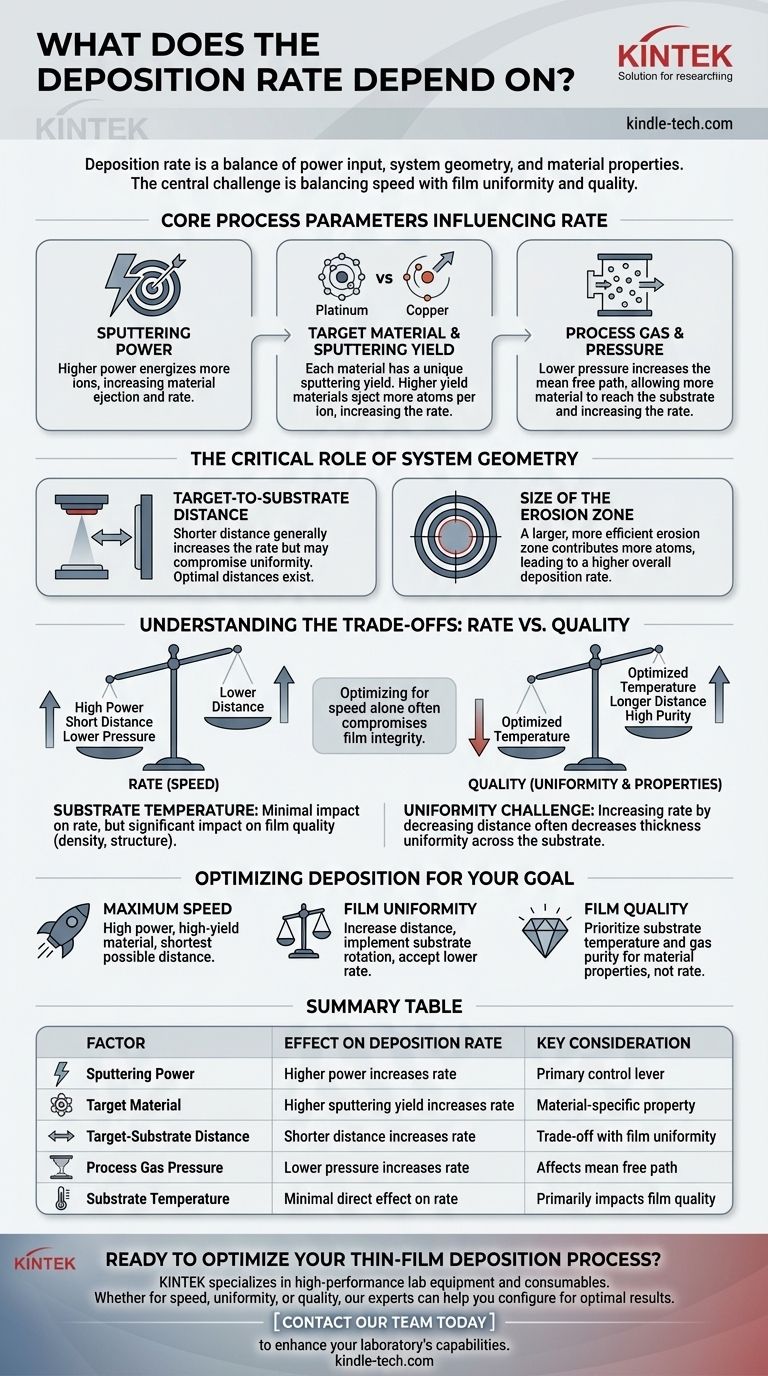

根本的に、薄膜プロセスにおける成膜速度は、投入するパワー、システムの物理的なジオメトリ、および成膜する特定の材料の組み合わせによって決定されます。パワーを上げたり、ソースと基板の距離を縮めたりすることが速度を上げる最も直接的な方法ですが、これらの操作は最終膜の均一性と品質に直接的な影響を及ぼします。

中心的な課題は、単に成膜速度を最大化することではなく、それに劣らず重要な膜の均一性と品質という目標とのバランスを取ることです。速度のみを最適化すると、作成する材料の完全性が損なわれることがよくあります。

速度に影響を与える主要なプロセスパラメータ

膜が成長する速度は、システムに入力するエネルギーと、そのエネルギーに対する材料の応答の直接的な結果です。

スパッタリングパワー

マグネトロンに印加されるパワー量は、速度を制御するための主要なレバーです。より高いパワーはプラズマ中のイオンをより多く励起し、それらがターゲット材料により強い力と頻度で衝突するようにします。これによりターゲット原子の放出が増加し、基板に向かう材料のフラックスが直接増加し、結果として成膜速度が向上します。

ターゲット材料とスパッタリング収率

ターゲット材料そのものが重要な要素です。各材料にはスパッタリング収率という固有の特性があります。これは、ターゲットに衝突するイオン1つあたりにターゲットから放出される原子の平均数です。

例えば、白金ターゲットは他の多くの一般的な金属よりもスパッタリング収率が低くなります。その結果、全く同じプロセス条件下であっても、他の材料の約半分の成膜速度しか得られません。

プロセスガスと圧力

チャンバー内のプロセスガス(アルゴンなど)の圧力は、速度に直接影響します。圧力が低いほど、放出されたターゲット材料が基板に向かう途中で衝突するガス原子が少なくなることを意味します。この「平均自由行程」が長くなるため、より多くの材料が基板に到達し、成膜速度が向上します。逆に、圧力が高くなると衝突や散乱が増え、速度が低下します。

システムジオメトリの重要な役割

成膜チャンバーの物理的な構成方法は、速度と最終膜特性の両方に深刻で、しばしば見過ごされがちな影響を与えます。

ターゲット・基板間距離

一般的な経験則として、成膜速度はターゲットと基板の距離に反比例します。基板をソースに近づけることで速度は増加します。

ただし、特定のプラズマプロセスでは、プラズマ密度が最大になり、距離が離れると再び低下する前に一時的に速度を最大化する最適な距離(例えば、電極から数ミリメートル)が存在する場合があります。

エロージョンゾーンのサイズ

成膜速度は、ターゲット上のエロージョンゾーン(削り取られる領域)のサイズに強く影響されます。これはターゲットの実際にスパッタリングされている領域です。

より大きく、より効率的に使用されるエロージョンゾーンは、より広い表面積がスパッタされた原子に寄与することを意味し、所定のパワーレベルで全体的な成膜速度が高くなります。

トレードオフの理解:速度 対 品質

経験豊富なエンジニアは、可能な限り高い成膜速度を追求することがしばしば間違いであることを知っています。膜品質にとって最も重要なパラメータが、必ずしも速度を向上させるわけではありません。

基板温度のジレンマ

基板温度は、成膜速度自体にはほとんど直接的な影響を与えません。しかし、膜の品質には大きな影響を与えます。

基板温度が高いと、到達する原子はより多くの表面エネルギーを得て、より秩序だった密な構造に配列できるようになります。これにより欠陥が減少し、膜の物理的特性が向上しますが、プロセスが速くなるわけではありません。

均一性の課題

速度と均一性のトレードオフは常に存在します。速度を上げるためにターゲット・基板間距離を短くすると、ほぼ常に基板全体での膜の厚さの均一性が低下します。

材料はエロージョントラックの真下に最も厚く堆積し、この効果は距離が短いほど顕著になります。均一性の高い膜を得るには、距離を長くする必要があることが多く、その結果、速度が低下します。

目標に応じた成膜の最適化

プロセスを効果的に制御するには、まず主要な目的を定義する必要があります。ある目標にとって理想的なパラメータは、別の目標にとっては不適切であることがよくあります。

- 最優先事項が最大速度の場合:高パワー、高収率のターゲット材料、およびシステムが許容する最短のターゲット・基板間距離を使用します。

- 最優先事項が膜の均一性の場合:ターゲット・基板間距離を長くし、基板の回転を導入することを検討し、結果として生じる成膜速度の低下を受け入れます。

- 最優先事項が膜の品質(例:密度、低応力)の場合:基板温度とプロセスガスの純度の最適化を優先します。これらは速度よりも材料特性に大きな影響を与えるためです。

薄膜成膜を習得することは、これらの競合する変数の相互作用を理解し、意図的に操作することにかかっています。

要約表:

| 要因 | 成膜速度への影響 | 主な考慮事項 |

|---|---|---|

| スパッタリングパワー | パワーが高いほど速度が増加 | 主要な制御レバー |

| ターゲット材料 | スパッタリング収率が高いほど速度が増加 | 材料固有の特性 |

| ターゲット・基板間距離 | 距離が短いほど速度が増加 | 膜の均一性とのトレードオフ |

| プロセスガス圧力 | 圧力が低いほど速度が増加 | 原子の平均自由行程に影響 |

| 基板温度 | 速度への直接的影響は最小限 | 主に膜の品質に影響 |

薄膜成膜プロセスを最適化する準備はできましたか?

成膜速度、均一性、品質の微妙なバランスを理解することは、研究および生産を成功させるための鍵となります。KINTEKは、特定の薄膜ニーズに合わせて調整された高性能ラボ機器と消耗品の提供を専門としています。

速度、均一性、または優れた膜品質のどれを優先する場合でも、当社の専門家がお客様のラボの能力を高め、材料科学の目標を達成するために、適切なスパッタリングターゲットの選択とシステム構成のお手伝いをいたします。

KINTEKのソリューションがお客様のラボの能力をどのように向上させ、材料科学の目標を達成できるかについて、今すぐ当社のチームにご相談ください。

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

よくある質問

- ダイヤモンドコーティングは何に使われますか?過酷な用途での耐久性を向上させる

- ナノチューブの欠点は何ですか?実世界での使用を制限する4つの主要な障害

- CVDラボグロウンダイヤモンドとは?ラボで育てられた本物のダイヤモンド

- スパッタリングターゲットとは何ですか?高性能薄膜コーティングの設計図

- グラフェン合成の方法にはどのようなものがありますか?あなたのアプリケーションに最適な経路を選択してください

- 半導体薄膜の用途とは?現代エレクトロニクスの核心を支える技術

- ラボグロウンダイヤモンドにおいて、CVDとHPHTのどちらが優れていますか?方法ではなく、品質に焦点を当てましょう。

- 半導体における薄膜とは?現代のマイクロチップの積層基盤