簡単に言えば、「焼結する」とは、熱と圧力を利用して粉末から材料の固体を形成することです。重要なのは、このプロセスが材料を液体状態に溶融することなく機能することです。代わりに、粉末の個々の粒子は、原子が拡散して融合し、粉末を丈夫な固体オブジェクトに結合するのに十分なだけ加熱されます。

焼結が重要な核となる理由は、エンジニアが、従来の溶融鋳造法では成形が非常に困難または不可能な材料(セラミックスや高性能金属など)から、丈夫で複雑な部品を作成できることです。

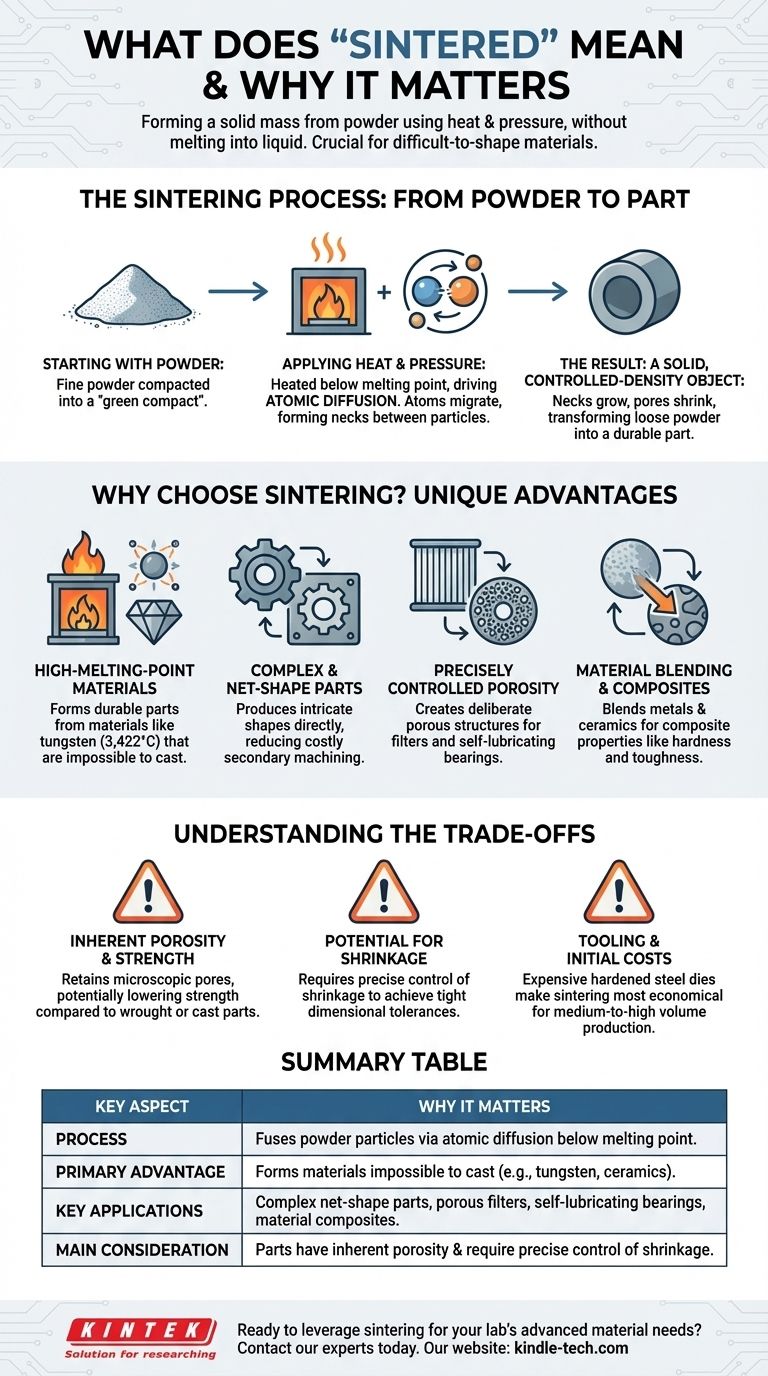

焼結プロセス:粉末から部品へ

焼結を理解することは、ばらばらの粒子がどのようにして一体となるかを視覚化することから始まります。このプロセスは、材料科学と熱工学の慎重なバランスです。

粉末から始める

旅は微細な粉末から始まります。これは金属、セラミックス、あるいは異なる材料のブレンドであることもあります。この粉末は金型またはダイに配置され、しばしば高圧下で圧縮されて、「グリーンコンパクト」として知られるもろい予備的な形状が作成されます。

熱と圧力を加える

このグリーンコンパクトは炉に入れられます。温度は大幅に上昇しますが、常に材料の融点より低く保たれます。この熱エネルギーがプロセスの主要な駆動源です。

原子拡散:核となるメカニズム

熱は、各粉末粒子の表面にある原子にエネルギーを与えます。これらの活性化された原子は、隣接する粒子間の境界を越えて移動し始めます。この原子の移動により、「ネック」またはブリッジが形成され、これらが徐々に成長して粒子を互いに引き寄せ、粒子間の空隙をなくします。

結果:固体で密度が制御されたオブジェクト

ネックが成長し、気孔が収縮するにつれて、ばらばらの粉末は高密度の固体部品に変化します。焼結の大きな利点は、この緻密化を正確に制御できることで、完全に緻密な部品や、意図的に設計された多孔性を持つオブジェクトを作成できることです。

他の方法よりも焼結を選ぶ理由

焼結は単なる代替手段ではありません。多くの用途において、それは唯一の実行可能な製造方法です。その独自の利点は、いくつかの重要なエンジニアリングの課題を解決します。

高融点材料の加工

タングステン(融点3,422°C)やアルミナのような工業用セラミックスなど、多くの先進材料は、実用的かつ経済的な鋳造には融点が高すぎます。焼結は完全な溶融の必要性を回避し、これらの材料を耐久性のある部品に成形することを可能にします。

複雑なネットシェイプ部品の作成

焼結は、金型から直接、高い精度で複雑な形状を製造できます。この「ネットシェイプ」または「ニアネットシェイプ」の能力により、高価で無駄の多い二次加工の必要性が大幅に削減または排除され、歯車、カム、ブッシングなどの小型で複雑な部品の製造に非常に効率的です。

多孔性を精密に制御する

溶融とは異なり、焼結は意図的な多孔質構造の作成を可能にします。これは、金属フィルター、多孔質ベント、自己潤滑ベアリングなどの製品にとって不可欠であり、相互接続された気孔のネットワークが主要な設計機能となります。

材料のブレンドと複合材料

溶融に依存しないため、焼結は複合材料を作成するための優れた方法です。金属とセラミックスなど、異なる材料の粉末をブレンドして、セラミックスの硬度と金属の靭性など、両方の望ましい特性を示す最終部品を作成できます。

トレードオフを理解する

強力ではありますが、焼結は万能な解決策ではありません。その限界を認識することが、効果的に使用するための鍵です。

固有の多孔性と強度

熱間等方圧プレス(HIP)のような特定の二次工程を使用しない限り、焼結部品はほとんどの場合、ある程度の微細な多孔性を保持します。これにより、同じ材料の固体ブロック(鍛造材)や鋳造によって作られた部品よりも強度や靭性が劣る可能性があります。

収縮の可能性

粉末が緻密化するにつれて、部品は収縮します。この収縮を予測し制御することは複雑な科学であり、厳密な寸法公差を達成するために不可欠です。不均一な粉末や加熱は、反りや規格外の部品につながる可能性があります。

工具と初期費用

初期のグリーンコンパクトを形成するために使用される硬化鋼ダイは、設計と製造に費用がかかります。この高い初期工具費用は、焼結が投資を償却できる中量から大量生産に最も経済的であることを意味します。

目標に合った適切な選択をする

この知識を適用するには、焼結の利点がプロジェクトの特定の要件とどのように合致するかを検討してください。

- 高温性能または耐摩耗性が主な焦点である場合:焼結は、容易に溶融できないセラミックス、サーメット、または耐火金属から部品を作成するための最高の選択肢です。

- 複雑で小型の部品を大量生産することが主な焦点である場合:焼結は優れたネットシェイプ製造を提供し、自動車部品の歯車や電子センサーハウジングなどの部品の材料廃棄物と後処理コストを削減します。

- 制御された多孔性が主な焦点である場合:焼結は、フィルター、ベント、または自己潤滑ベアリングなど、気孔が機能的な設計機能である部品を製造するための決定的な方法です。

焼結を理解することで、これまで手の届かなかった部品を設計・製造する力が得られ、新しい種類の材料とソリューションが解き放たれます。

要約表:

| 主要な側面 | なぜそれが重要なのか |

|---|---|

| プロセス | 原子拡散を介して、融点以下の熱を使用して粉末粒子を融合させます。 |

| 主な利点 | タングステンや工業用セラミックスなど、鋳造不可能な材料を形成します。 |

| 主な用途 | 複雑なネットシェイプ部品、多孔質フィルター、自己潤滑ベアリング、複合材料。 |

| 主な考慮事項 | 部品には固有の多孔性があり、製造中の収縮を精密に制御する必要があります。 |

研究室の高度な材料ニーズに焼結を活用する準備はできていますか? KINTEKは、焼結プロセスに不可欠な精密な実験装置と消耗品を提供することに特化しています。新しい材料を開発している場合でも、複雑な部品を作成している場合でも、信頼性の高い炉技術が必要な場合でも、当社の専門知識は一貫した高品質の結果を保証します。今すぐ専門家にお問い合わせください。焼結プロジェクトをサポートし、研究室の能力を向上させる方法についてご相談ください。

ビジュアルガイド