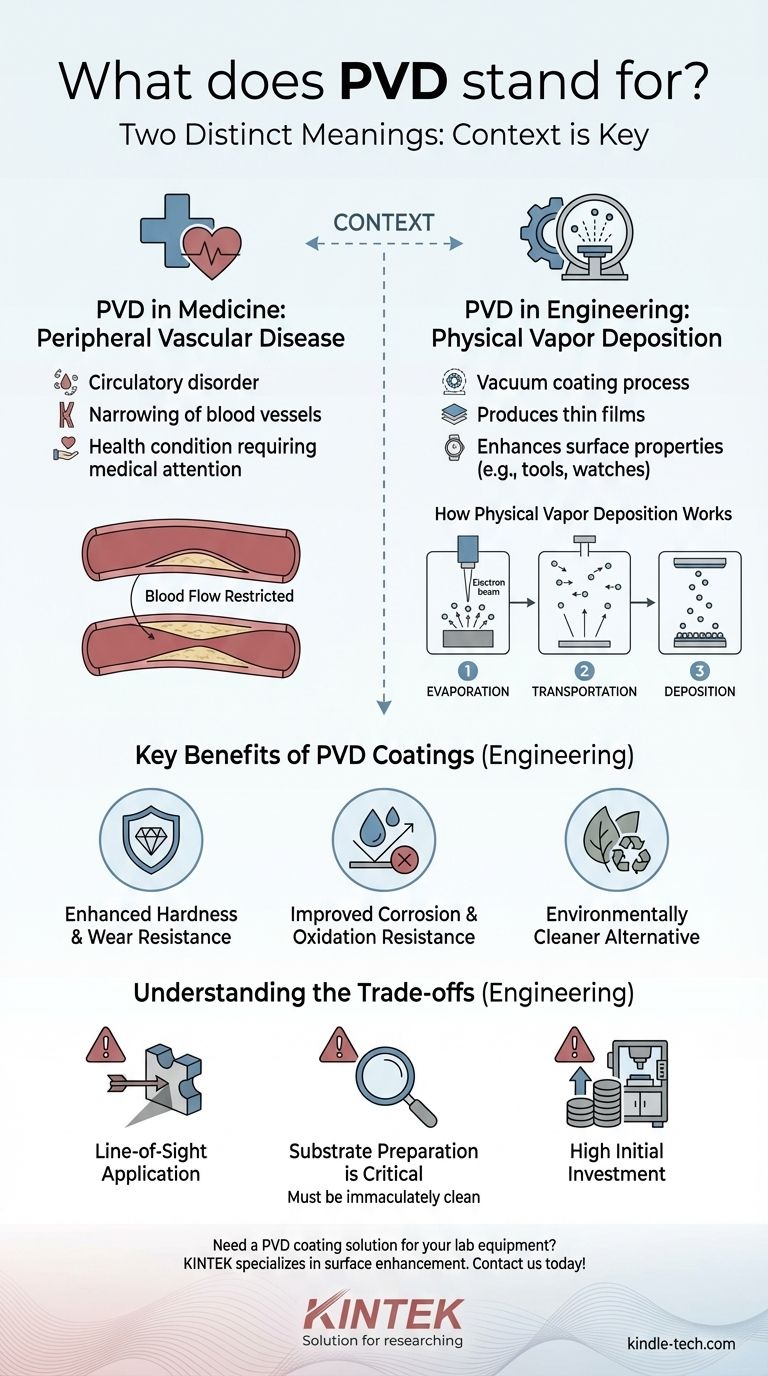

頭字語PVDには、一般的に使用される、しかし全く異なる2つの意味があります。技術および製造分野では、PVDは高性能コーティングを施すプロセスである物理的気相成長(Physical Vapor Deposition)を意味します。医療の文脈では、循環器系の疾患である末梢血管疾患(Peripheral Vascular Disease)を意味します。正しい定義は、その用語に出くわす文脈に完全に依存します。

あなたの文脈が定義の鍵となります。工学分野において、PVDは材料の表面特性を向上させる高度な真空コーティングプロセスです。医学においては、血管に影響を及ぼす深刻な健康状態を指します。

PVDの2つの意味の理解

明確性を期すために、両方の定義とその適用分野を理解することが不可欠です。

医療分野におけるPVD:末梢血管疾患

末梢血管疾患(PVD)は、血管の緩徐かつ進行性の障害です。心臓以外のあらゆる血管(動脈、静脈、リンパ管を含む)の狭窄、閉塞、またはけいれんを指します。

この状態は血流を制限し、医療専門家によって管理される深刻な医学的診断です。

工学分野におけるPVD:物理的気相成長

物理的気相成長(PVD)は、薄膜やコーティングを製造するために使用される真空成膜技術の一群です。このプロセスは、原子レベルで材料を固体源から基板へ移動させ、耐久性のある結合した表面層を形成します。

これは、工具から時計に至る製品の製造、材料科学、高性能仕上げの作成に使用される定義です。

物理的気相成長(PVD)の仕組み

PVDプロセスは、真空チャンバー内で行われる高度に制御された技術であり、物体の表面を根本的に変化させます。

基本原理:真空中の材料

すべてのPVDプロセスは、気化したコーティング材料が空気中の粒子と反応するのを防ぎ、純粋で高品質な膜を保証するために、真空下で発生します。

ステップ1:蒸発

固体源材料、または「前駆体」は、電子ビームなどの高エネルギー源によって衝突を受けます。この衝突により、材料を気化させるのに十分なエネルギーが供給され、個々の原子または分子が放出されます。

ステップ2:輸送

新しく放出されたこれらの原子と分子は、真空チャンバー内を源材料からコーティングされる物体(基板と呼ばれる)に向かって移動します。

ステップ3:堆積

基板に到達すると、気化した材料が凝縮し、薄く密着した膜を形成します。場合によっては、窒素などの反応性ガスが導入され、堆積する原子が反応して表面により硬い化合物コーティングを形成することがあります。

PVDコーティングの主な利点

製造業者は、製品の機能的および審美的な特性を劇的に向上させる能力があるため、PVDを選択します。

硬度と耐摩耗性の向上

PVDコーティングは非常に硬く、摩擦を大幅に低減します。これにより、切削工具、エンジン部品、激しい摩耗にさらされるその他の部品に最適です。

耐食性および耐酸化性の向上

薄膜は保護バリアとして機能し、下地の材料を湿気、化学物質、空気から保護します。これにより、錆やその他の形態の腐食に対する耐性が大幅に向上します。

より環境に優しい代替手段

有害な化学物質を頻繁に使用する電気めっきなどの従来のコーティング方法と比較して、PVDは廃棄物が最小限の、はるかにクリーンなプロセスです。

トレードオフの理解

強力ではありますが、PVDプロセスには認識しておくべき特定の要件と制限があります。

線視線(Line-of-Sight)での適用

PVDは主に「線視線」プロセスです。気化した材料は直進するため、深い凹部や内部チャネルを持つ複雑な形状を均一にコーティングすることが困難になる場合があります。

基板の前処理が重要

PVDコーティングが適切に密着するためには、基板表面が完全に清潔でなければなりません。油やほこりなどの汚染物質があると、コーティングが剥がれる原因となるため、広範な前処理が必要になります。

高い初期投資

PVDコーティング装置は複雑で精密であり、真空下で動作するため高価です。このコストにより、高価値または大容量の産業用途に最適であることが多いです。

目的のための適切な選択

最終的に、どの「PVD」があなたに関連するかを特定することは、議論の分野に完全に依存します。

- 主な焦点が医療記録または健康記事である場合: PVDは、医療的注意を必要とする循環器系の状態である末梢血管疾患を指す可能性がほぼ確実です。

- 主な焦点が製造、時計、工具、または材料仕上げである場合: PVDは、高性能コーティングプロセスである物理的気相成長を指します。

- 目的が製品の耐久性と外観を向上させることである場合: 物理的気相成長コーティングを調査することが、表面性能を向上させるための正しい道筋です。

文脈を理解することは、技術的な頭字語を解読するための最初かつ最も重要なステップです。

要約表:

| PVDの意味 | 分野 | 定義 | 主な文脈 |

|---|---|---|---|

| 末梢血管疾患 | 医学 | 血管が狭くなる循環器系の障害。 | 健康記事、カルテ、患者との議論。 |

| 物理的気相成長 | 工学 | 耐久性のある高性能表面のための真空コーティングプロセス。 | 製造、工具、時計、材料科学。 |

実験装置用のPVDコーティングソリューションが必要ですか? KINTEKは、高性能実験装置と消耗品を専門としており、耐久性、耐食性、効率を向上させるためにPVDなどの表面強化技術に関する専門知識を提供しています。実験室の能力を向上させましょう—お客様の特定のニーズについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート