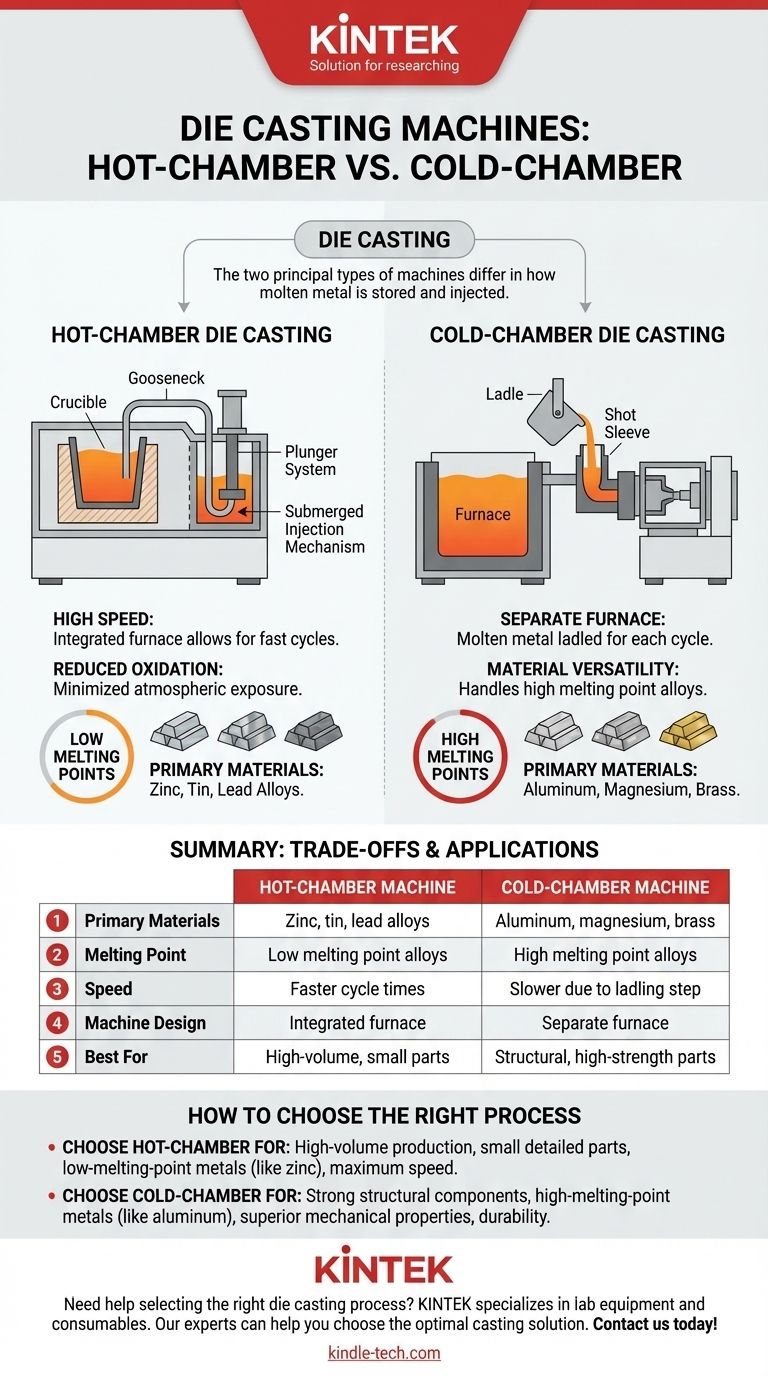

ダイカストには、主に熱間マシンと冷間マシンの2つのタイプがあります。両者の根本的な違いは、溶融金属をどのように保持し、金型に射出するかという点にあります。熱間マシンは炉を機械の不可欠な部分として内蔵していますが、冷間マシンは別個の炉を使用して金属を溶解してから射出のために移送します。

熱間マシンと冷間マシンの選択は好みの問題ではなく、鋳造する必要のある合金の融点と腐食性によってほぼ完全に決まる技術的な必要性です。

熱間ダイカストの理解

熱間ダイカストは、統合された設計を特徴とする非常に効率的なプロセスです。射出機構は、機械内に保持されている溶融金属の浴に直接浸されます。

コアメカニズム

熱間マシンでは、炉が「グースネック」を介して金型に接続されています。溶融金属に浸されたプランジャーシステムが、各サイクルで一定量の金属をグースネックを通って金型キャビティに押し出します。

金属が機械自体のリザーバー内で既に溶融しているため、射出プロセスは非常に迅速かつ直接的です。

主な利点

このプロセスの主な利点は速度です。外部炉から金属を移送する必要がないため、熱間マシンのサイクルタイムは冷間マシンよりも大幅に短くなります。

このプロセスはまた、金属が大気にさらされる時間を最小限に抑え、酸化を低減し、最終部品の一貫性を向上させることができます。

主な用途と材料

熱間マシンは、低融点で腐食性の低い合金にのみ使用されます。

一般的な材料には、亜鉛、スズ、鉛ベースの合金が含まれます。アルミニウムのような金属の高い熱と腐食性は、機械の浸漬された射出部品をすぐに損傷させます。

冷間ダイカストの理解

冷間ダイカストは、熱間マシンには不適切な材料を処理するために設計された、より堅牢なプロセスです。その決定的な特徴は、炉と射出システムが分離されていることです。

コアメカニズム

溶融金属は別の炉に保持されます。各サイクルで、正確な量の金属がこの炉からすくい取られ、マシンの「ショットスリーブ」に注がれます。

その後、油圧プランジャーが前進し、ポートを密閉して、金属を非常に高い圧力で金型キャビティに押し込みます。

主な利点

際立った利点は材料の多様性です。このプロセスでは、機械を損傷することなく、アルミニウム、マグネシウム、真鍮などの高融点合金を鋳造できます。

冷間ダイカストで使用される高い射出圧力は、非常に高密度で優れた構造的完全性を持つ部品を作成するのにも役立ち、要求の厳しい用途に適しています。

主な用途と材料

冷間ダイカストは、エンジンブロックやトランスミッションハウジングからラップトップケースや電動工具に至るまで、幅広いコンポーネントを製造するための標準です。

アルミニウムは、優れた強度対重量比のため、冷間ダイカストで最も一般的に使用される材料です。

トレードオフの理解:熱間と冷間

これら2つのプロセスの選択には、プロジェクトの目標に直接関連する明確なエンジニアリング上および経済的なトレードオフがあります。

材料の適合性

これが最も重要な区別点です。アルミニウムや真鍮を鋳造する必要がある場合、冷間マシンが唯一の選択肢です。これらの溶融金属の腐食性は、熱間マシンの内部グースネックとプランジャーを破壊します。

逆に、亜鉛を扱う場合は、熱間マシンの方がより効率的で迅速なプロセスを提供します。

生産速度とコスト

亜鉛のような適合性のある材料の場合、熱間鋳造の方が大幅に高速です。すくい取り工程がないため、サイクルレートをはるかに高くすることができ、これは多くの場合、大量生産ランにおける部品あたりのコスト低下につながります。

金属をすくい取る追加の工程により、冷間プロセスは本質的に遅くなります。

部品強度

どちらのプロセスも強力な部品を製造しますが、冷間鋳造は通常、優れた機械的特性を持つ合金(アルミニウムなど)に使用されます。使用される非常に高い圧力も、高い密度と最小限の気孔率を持つ部品の作成に貢献します。

機械の摩耗とメンテナンス

熱間マシンは、溶融金属に常時浸漬されているため、射出部品(グースネックとプランジャー)により多くの摩耗が発生します。

冷間プランジャーとスリーブは、各サイクルで溶融金属に短時間しか接触しないため、寿命が長くなります。

適切なプロセスの選択方法

材料の選択が主な推進要因であり、それが用途を定義します。このガイドを使用して決定を下してください。

- 低融点金属(亜鉛など)を使用した小規模で詳細な部品の大量生産に主に焦点を当てる場合: 熱間ダイカストがより迅速で経済的な選択肢です。

- 高融点金属(アルミニウムなど)から強力な構造部品を作成することに主に焦点を当てる場合: 冷間ダイカストが必要かつ正しいプロセスです。

- 適合する合金の生産速度を最大化することに主に焦点を当てる場合: 熱間鋳造は利用可能な最高のサイクルレートを提供します。

- 要求の厳しい用途における部品の耐久性と材料強度を最大化することに主に焦点を当てる場合: アルミニウム合金またはマグネシウム合金を使用した冷間鋳造は、優れた機械的特性を提供します。

結局のところ、この基本的な区分を理解することで、材料要件を適切な製造能力と一致させることができます。

要約表:

| 特徴 | 熱間マシン | 冷間マシン |

|---|---|---|

| 主要材料 | 亜鉛、スズ、鉛合金 | アルミニウム、マグネシウム、真鍮 |

| 融点 | 低融点合金 | 高融点合金 |

| 速度 | より速いサイクルタイム | すくい取り工程のため遅い |

| 機械設計 | 統合された炉 | 独立した炉 |

| 最適用途 | 大量生産、小型部品 | 構造的、高強度部品 |

プロジェクトに最適なダイカストプロセスの選択についてサポートが必要ですか? KINTEKは、実験室の機器と消耗品を専門とし、実験室のニーズに対応しています。当社の専門家は、材料要件、生産量、および性能目標に基づいて最適な鋳造ソリューションを選択するお手伝いをします。特定の用途について相談し、専門的なガイダンスを得るために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 手動加熱油圧プレス機(実験用熱プレス用加熱プレート付き)

- ラボ用ダブルプレート加熱プレス金型

- ラミネート・加熱用真空熱プレス機

よくある質問

- ナノ材料を合成するための異なる技術とは?トップダウン法とボトムアップ法の解説

- 熱分解に必要な設備は何ですか?成功するプラントのための4つのコアコンポーネント

- スパッタリングの基礎とは?高品質薄膜成膜の技術を習得する

- スパッタコーティングの圧力とは?薄膜成膜を最適化する鍵

- 赤外分光分析で分析できるサンプルの種類は何ですか?固体、液体、気体、その他

- 5つの主要な熱処理とは何ですか?金属の硬度、靭性、延性をマスターする

- 機械的攪拌装置は、ドープされた酸化物コーティングの均一性にどのように貢献しますか?PEO触媒品質の向上

- ホット等方圧加圧(HIP)は、積層造形されたインコネル718をどのように最適化しますか? 100%の密度と完全性を達成する