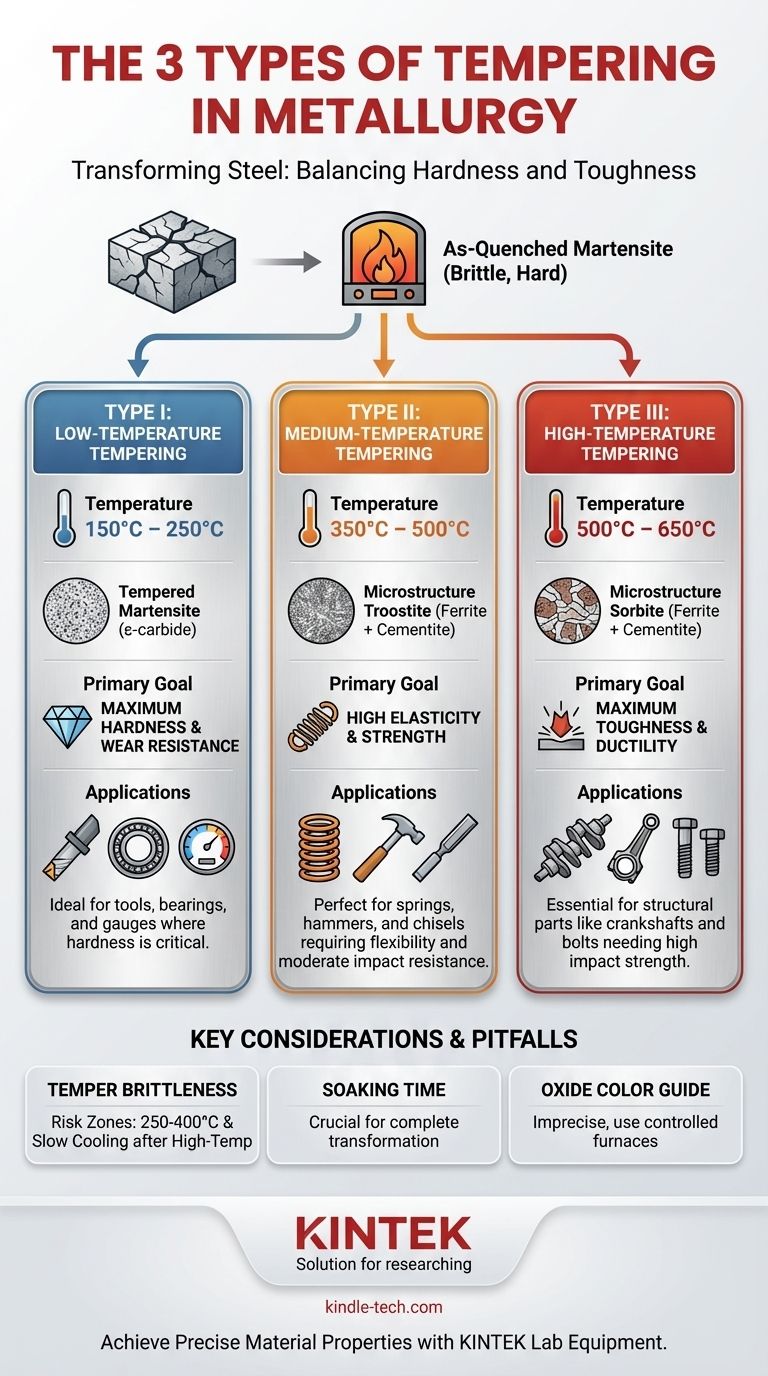

冶金学において、焼き戻しは使用される温度範囲に基づいて3つの異なるタイプに分類されます。これらは低温焼き戻し(150~250℃)、中温焼き戻し(350~500℃)、高温焼き戻し(500~650℃)です。各範囲は、鋼の脆い焼入れままの微細構造を、特定の望ましい硬度と靭性のバランスを持つ構造に変えるために意図的に選択されます。

選択する焼き戻しの種類は恣意的なものではなく、直接的な工学的決定です。温度範囲の選択は、部品の最終的な硬度と、衝撃を吸収して破壊に抵抗する能力との間の最終的なトレードオフを決定します。

焼き戻しの目的:脆いものから耐久性のあるものへ

焼き戻しは、硬度を低下させることで靭性を高めるために、硬化された鋼に施される熱処理プロセスです。これは常に焼入れのような硬化プロセスの後に行われます。

焼入れままの鋼の問題点

鋼を高温に加熱し、その後急速に冷却(焼入れ)すると、マルテンサイトと呼ばれる微細構造が形成されます。この構造は非常に硬く耐摩耗性がありますが、非常に脆く内部応力に満ちており、ほとんどの用途には不向きです。焼入れままの部品はガラスのように脆いことがあります。

温度の役割

焼き戻しでは、焼入れされた部品をその臨界点以下の特定の温度に再加熱し、一定時間保持した後、冷却します。この制御された加熱により、炭素原子が析出して炭化物を形成し、内部応力を緩和し、脆いマルテンサイトをより延性のある微細構造に変化させます。

根本的なトレードオフ

焼き戻しの核心原理は、硬度と靭性の逆相関関係です。焼き戻し温度が高いほど、硬度はより低下しますが、靭性と延性はより大きくなります。

3つの焼き戻し範囲の詳細な考察

焼き戻しを3つのタイプに分類することは、異なる温度範囲で発生する微細構造の変化と、それによって得られる機械的特性に基づいています。

タイプI:低温焼き戻し(150℃~250℃)

ここでの主な目標は、マルテンサイト構造から可能な限り最高の硬度と耐摩耗性を維持しながら、内部応力を緩和することです。

生成される微細構造は焼き戻しマルテンサイトと呼ばれます。この温度では、非常に微細なイプシロン(ε)炭化物粒子が析出します。

このプロセスは、硬度が最も重要な特性である部品に最適です。一般的な用途には、切削工具、ゲージ、ベアリング、浸炭部品などがあります。

タイプII:中温焼き戻し(350℃~500℃)

この範囲は、高い弾性、良好な強度、および十分な靭性を持つ材料を製造することを目的としています。硬度は、低温焼き戻しよりも意図的に大きく犠牲にされます。

結果として得られる微細構造はトルースタイトであり、これはフェライトとセメンタイトの非常に微細な混合物です。この構造は高い弾性限界で知られています。

典型的な用途には、スプリング、板バネ、ハンマー、ノミなどがあり、これらは変形したり破損したりすることなく、曲がったり適度な衝撃に耐えたりする能力が重要です。

タイプIII:高温焼き戻し(500℃~650℃)

高温焼き戻しの目的は、強度と、最も重要な靭性および延性の最高の組み合わせを達成することです。このプロセスは硬度を大幅に低下させます。

この処理により、ソルバイトと呼ばれる微細構造が生成されます。これは、フェライトとセメンタイトのより粗い混合物で、高い応力下でエネルギーを吸収し、破壊に抵抗するのに優れています。

これは、自動車のクランクシャフト、コネクティングロッド、シャフト、ボルトなど、高い靭性と衝撃強度を必要とする高応力構造部品に使用されます。このプロセスは「強靭化」または「焼入れ焼き戻し」と呼ばれることもあります。

落とし穴と考慮事項の理解

焼き戻しプロセスを選択する際には、最終的な材料特性を損なう可能性のある潜在的な問題に注意する必要があります。

焼き戻し脆性のリスク

特定の温度範囲では脆性を誘発する可能性があり、これは避ける必要があります。注意すべき主な形態は2つあります。

1つ目は「焼き戻しマルテンサイト脆性」または「青熱脆性」として知られ、約250℃から400℃の間で発生します。この範囲は、特定の硬度目標のために必要な場合を除き、通常は避けられます。

2つ目の形態である「焼き戻し脆性」は、高温焼き戻し後に鋼がゆっくり冷却された場合(または375℃から575℃の間で長時間保持された場合)に発生します。これは、不純物が粒界に偏析することによって引き起こされ、焼き戻し後の急速冷却によって管理されます。

保持時間の重要性

温度が主要な要因である一方で、部品がその温度で保持される時間(保持時間)も非常に重要です。時間が不十分だと、微細構造の変換が不完全になり、部品全体で特性が不均一になります。

不完全なガイドとしての色

歴史的に、鍛冶屋は加熱中に鋼に形成される酸化層の色を焼き戻し温度の目安として使用していました。これは有用ですが、この方法は不正確であり、制御された炉がはるかに高い精度を提供する現代の重要な用途では頼るべきではありません。

目標に合った適切な選択をする

焼き戻しプロセスの選択は、部品の最終用途要件によって決定される必要があります。

- 最大の硬度と耐摩耗性が主な焦点である場合:切削工具やベアリングなどの用途には低温焼き戻しを使用します。

- 強度と弾性のバランスが主な焦点である場合:スプリングや衝撃工具などの部品には中温焼き戻しを使用します。

- 最大の靭性と延性が主な焦点である場合:大きなエネルギーを吸収しても破壊されない必要がある重要な構造部品には高温焼き戻しを使用します。

これらの原則を理解することで、あらゆる用途の要求を満たすように鋼の機械的特性を正確に設計できます。

要約表:

| 焼き戻しタイプ | 温度範囲 | 主要な微細構造 | 主な目標 | 一般的な用途 |

|---|---|---|---|---|

| 低温 | 150°C – 250°C | 焼き戻しマルテンサイト | 最大の硬度と耐摩耗性 | 切削工具、ベアリング、ゲージ |

| 中温 | 350°C – 500°C | トルースタイト | 高い弾性と強度 | スプリング、ハンマー、ノミ |

| 高温 | 500°C – 650°C | ソルバイト | 最大の靭性と延性 | クランクシャフト、コネクティングロッド、ボルト |

KINTEKで精密な材料特性を実現

適切な焼き戻しプロセスを選択することは、部品の性能と寿命にとって極めて重要です。一貫した結果を得るために必要な精密な温度制御には、信頼性の高い実験装置が求められます。

KINTEKは、冶金学および材料科学研究所の精密なニーズに応える実験装置と消耗品を専門としています。当社の高品質な焼き戻し炉とオーブンのラインナップは、正確な温度プロファイルと均一な加熱を保証し、低温、中温、高温の焼き戻しを自信を持って実行することを可能にします。

優れた材料のエンジニアリングをお手伝いします:

- 一貫した結果を達成:当社の炉は、再現性のある焼き戻しサイクルに必要な安定した制御された環境を提供します。

- プロセスを最適化:お客様の用途が要求する硬度、強度、靭性の正確なバランスを実現します。

- ラボの効率を向上:厳格な冶金試験用に構築された耐久性のある高性能機器に頼ることができます。

熱処理プロセスを完璧にする準備はできていますか? 今すぐ当社の専門家にお問い合わせください お客様の研究所のニーズに最適なソリューションを見つけます。

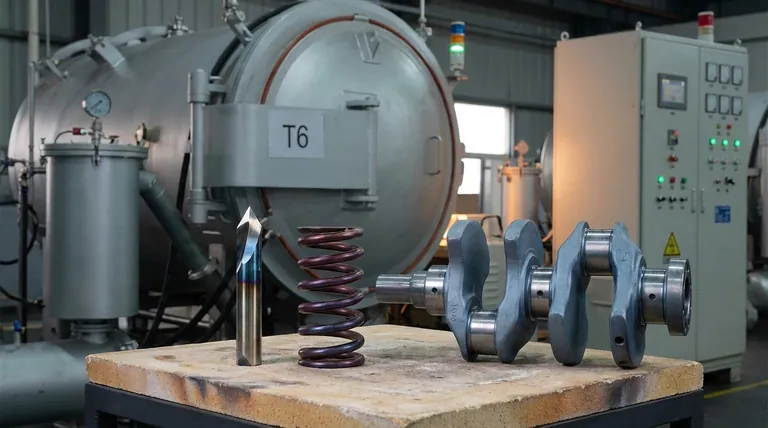

ビジュアルガイド

関連製品

よくある質問

- プラスチックリサイクルの障壁とは何か?経済的、材質的、技術的な課題を解説

- 産業用炉の主な構成要素は何ですか?精密加熱のための必須要素を探る

- フィルタープレス運転圧力はどれくらいですか?最適な脱水のための圧力曲線をマスターする

- イオンビームスパッタリングの用途は何ですか?要求の厳しい用途向けに比類のない薄膜品質を実現

- バイオマス燃料ペレットの保管方法は?適切な保管で燃料品質を保護し、安全を確保する

- 真空ボイラーとは?より安全で効率的な暖房システムを解説

- 焼結は何に依存しますか?最適な結果を得るための温度、圧力、時間、材料の習得

- FTIR分析を行う際に取るべき予防措置は何ですか?信頼性の高い分光結果を得るための必須ステップ