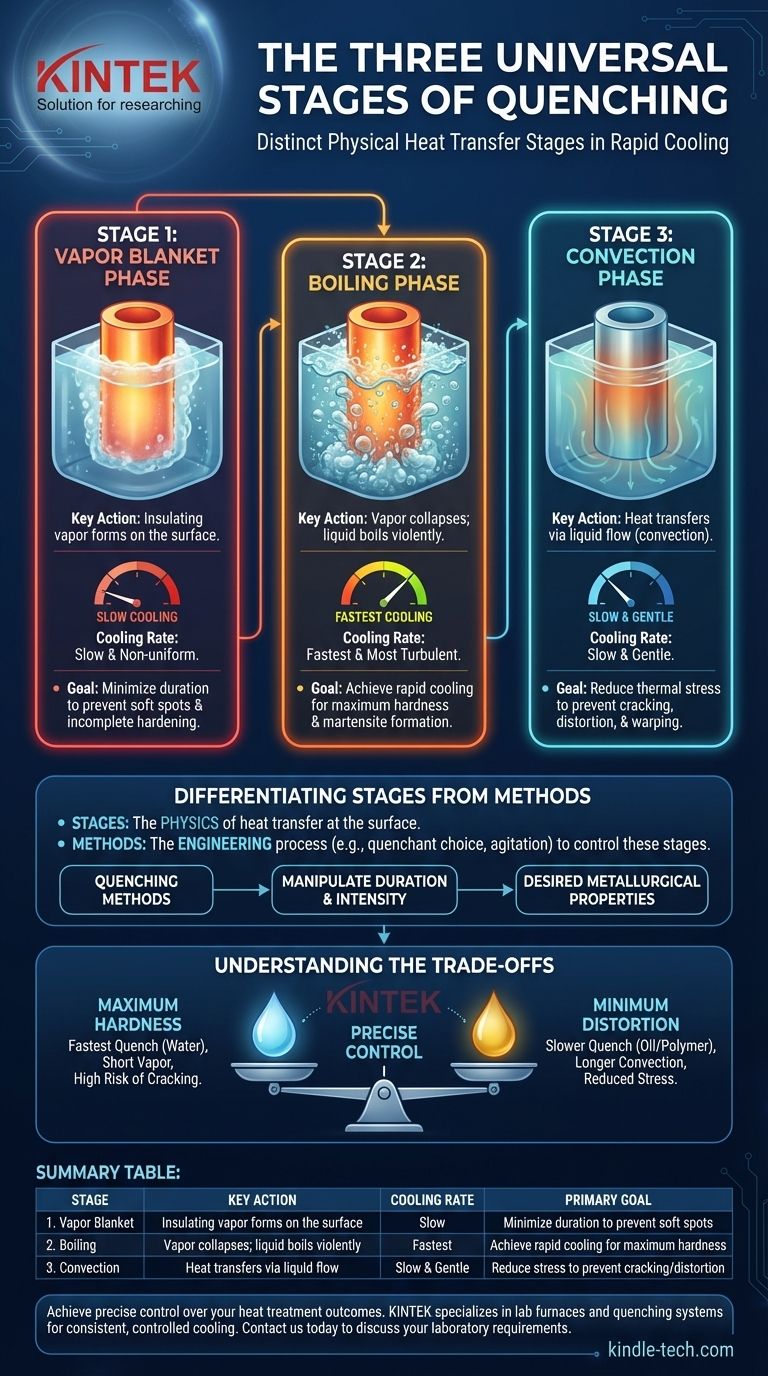

「焼入れのタイプ」という言葉は、多くの特定の技術を指すことがありますが、この質問は、あらゆる急冷プロセス中に発生する熱伝達の3つの明確な物理的段階を指すことがほとんどです。これらの段階は、蒸気相、沸騰相、対流相です。これらの段階を理解することは、あらゆる熱処理の結果を制御するための基本です。

把握すべき核心的な原則は、「3つのタイプ」が異なる焼入れ方法ではなく、熱伝達の普遍的な段階(蒸気、沸騰、対流)の連続であるということです。熱処理をマスターすることは、3つのうちの1つを選ぶことではなく、望ましい材料特性を達成するために各段階のタイミングと強度を制御することです。

焼入れの普遍的な段階

熱い部品が液体焼入れ剤に浸されるたびに、同じ熱伝達段階のシーケンスを経ます。各段階の持続時間と強度が、部品の最終的な硬度、応力、および完全性を決定します。

第1段階:蒸気膜相

熱い金属が冷たい液体に初めて入ると、表面に触れている液体がすぐに蒸発します。これにより、部品を囲む断熱性の蒸気膜が形成されます。

蒸気は熱伝導率が低いため、この段階での冷却速度は比較的遅く、不均一になることがよくあります。安定した長時間の蒸気相は、一般的に望ましくなく、軟点や不完全な硬化につながる可能性があります。

第2段階:沸騰相

表面がわずかに冷え始めると、蒸気膜が不安定になり崩壊します。これにより、液体焼入れ剤が金属表面に直接接触し、激しく沸騰します。

この段階は、最も速い熱伝達速度を生み出します。激しい沸騰作用により、部品から急速に熱が奪われ、マルテンサイトを形成し鋼を硬化させるために必要な高い冷却速度を達成するために重要です。これは、最終的な硬度を決定する上で最も重要な段階です。

第3段階:対流相

部品の表面温度が焼入れ剤の沸点以下に下がると、沸騰は止まります。熱は液体対流と伝導によって除去されます。

この最終段階での冷却は、はるかに遅く、より穏やかです。この緩やかな冷却は、急速な沸騰段階で蓄積された熱応力を緩和するのに役立ち、完成した部品の歪みや亀裂のリスクを低減します。

段階と方法の区別

3つの段階は、表面で何が起こっているかの物理学を説明しています。焼入れ方法は、これらの段階を制御するために使用される工学的プロセスです。

焼入れ方法とは?

焼入れ方法とは、冷却の3つの段階を操作するために選択される特定の技術と焼入れ剤(例:水、油、ポリマー、空気)のことです。

目標は、各相の持続時間を管理することです。例えば、蒸気相を最小限に抑え、対流相の速度を制御することで、正確な冶金特性を達成します。

一般的な焼入れ方法

中断焼入れのような方法は、部品が完全に冷却される前に焼入れ剤から引き抜くことで、対流段階を操作し、応力を低減します。

スプレー焼入れや誘導焼入れのような選択焼入れは、部品の特定の領域にのみ焼入れ剤を適用し、硬度が必要な場所にのみ3段階のプロセスを開始します。

トレードオフの理解

焼入れの目的は、硬度を達成するのに十分な速さで金属を冷却することですが、壊滅的な破損を引き起こすほど速すぎてはいけません。これはバランスの取れた行動です。

不安定な蒸気相のリスク

長く安定した蒸気相(第1段階)は、均一な硬度の敵です。部品や焼入れ剤を攪拌することで、この蒸気膜をより速く崩壊させ、重要な沸騰相へのより速い移行を促進します。

過酷な冷却の危険性

急速な冷却は必要ですが、最終的な対流相を通して冷却速度が厳しすぎると、途方もない内部応力が発生する可能性があります。この応力により、部品が歪んだり、反ったり、さらには亀裂が入ったりする可能性があります。

焼入れ剤の選択が重要

焼入れ剤の選択は、段階を制御するための主要なツールです。水は、短い蒸気相で非常に速い焼入れを生み出しますが、亀裂のリスクが高いです。油はそれほど厳しくなく、より遅い冷却速度を提供し、より寛容で歪みのリスクを低減します。

目標に合った適切な選択をする

あなたの目標によって、3つの焼入れ段階をどのように制御すべきかが決まります。

- 最大の硬度を最優先する場合:蒸気相を最小限に抑え、沸騰相の持続時間と強度を最大化することを目指します。多くの場合、水や攪拌された塩水を使用します。

- 歪みや亀裂を最小限に抑えることを最優先する場合:油のような穏やかな焼入れ剤を使用するか、最終的な対流相での冷却速度を遅くするために中断焼入れのような方法を採用することを目指します。

- 特定の領域で特定の特性を達成することを最優先する場合:スプレー焼入れのような選択的な方法を使用して、必要な場所にのみ3段階プロセスを適用することを目指します。

熱伝達の基本的な段階を理解することで、材料の最終的な特性と完全性を直接制御できるようになります。

要約表:

| 段階 | 主要な作用 | 冷却速度 | 主な目標 |

|---|---|---|---|

| 1. 蒸気膜 | 表面に断熱性の蒸気が形成される | 遅い | 軟点を防ぐため持続時間を最小限に抑える |

| 2. 沸騰 | 蒸気が崩壊し、液体が激しく沸騰する | 最速 | 最大の硬度を得るために急速冷却を達成する |

| 3. 対流 | 液体の流れを介して熱が伝達される | 遅く穏やか | 亀裂/歪みを防ぐために応力を低減する |

熱処理結果を正確に制御します。3つの焼入れ段階を理解することが第一歩であり、適切な装置を持つことが次のステップです。KINTEKは、お客様のラボが必要とする一貫した制御された冷却を提供するラボ用炉、焼入れシステム、消耗品を専門としています。最大の硬度を目標とする場合でも、最小限の歪みを目標とする場合でも、当社のソリューションは信頼性と精度を追求して設計されています。今すぐお問い合わせください。お客様の特定のラボ要件をどのようにサポートし、熱処理プロセスを強化できるかについてご相談ください。お問い合わせフォームからご連絡ください

ビジュアルガイド

関連製品

- セラミックファイバーライニング付き真空熱処理炉

- 真空熱処理焼結ろう付け炉

- 2200℃ タングステン真空熱処理・焼結炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

よくある質問

- マッフル炉には換気が必要ですか?重要な安全性と性能ガイド

- 溶融塩エネルギー貯蔵のためにマッフル炉が提供する条件は何ですか?CSP環境向けの専門的シミュレーション

- 試料処理の乾式灰化プロセスとは?高温ミネラル分析ガイド

- 腐食速度論において高精度実験用乾燥炉が必要なのはなぜですか?純粋な重量増加データの精度を確保する

- カルシウム系触媒の製造に高温マッフル炉が必要なのはなぜですか?廃棄物の可能性を解き放つ。

- 灰分含有量と水分含有量の関係は何ですか?正確な材料分析を保証する

- PHBV研究にはなぜ高精度電気炉が必要なのですか?材料安定性のための熱制御マスター

- LAGP前駆体合成における380℃予備焼結段階において、高温マッフル炉はどのような役割を果たしますか?