グラフェンを合成するために、材料科学者は主に2つのアプローチを使用します。それは、黒鉛を分解する「トップダウン」法と、個々の炭素原子からグラフェンを構築する「ボトムアップ」法です。これらのカテゴリーにはいくつかの技術が存在しますが、化学気相成長法(CVD)は、商業用途で必要とされる大面積で高品質なグラフェンを作成するための最も重要で広く使用されている方法となっています。

グラフェン合成における中心的な課題は、品質と規模のトレードオフです。剥離のようなトップダウン法は、バルク生産や研究室での研究には効果的ですが、高度な電子機器に適した、傷のない単層シートを作成するためには、CVDのようなボトムアップ技術が紛れもない標準となっています。

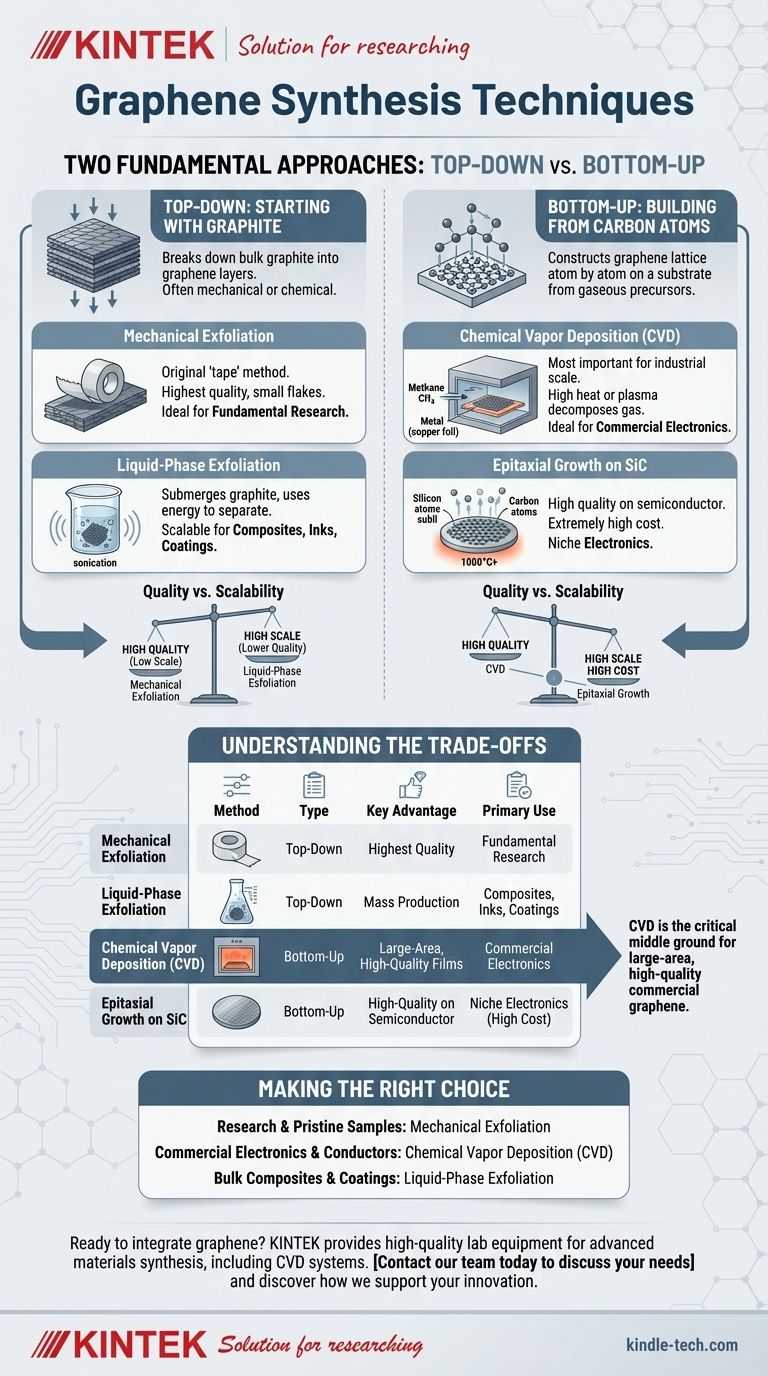

グラフェン合成の2つの基本的なアプローチ

グラフェン製造の全体像を理解するには、その作成に関する2つの対立する考え方から始める必要があります。それぞれのアプローチは、異なる最終目的に適しています。

トップダウン法:黒鉛から始める

トップダウン戦略とは、バルクの黒鉛(基本的に数え切れないほどのグラフェン層が積み重なったもの)から始めて、それらの層を分離することを含みます。

これらの方法は、グラフェンシートを保持している強力な力を克服するために設計されており、しばしば機械的または化学的に集中的になります。

ボトムアップ法:炭素原子から構築する

ボトムアップ戦略とは、基板上に原子ごとにグラフェン格子を構築することを含みます。

これは合成プロセスであり、炭素を含む気体分子が分解され、炭素原子が特徴的な六角形のハニカム構造に配列できるようになります。

主要な合成技術の詳細

多くのバリエーションが存在しますが、数少ない主要な技術がこの分野を定義しており、それぞれに明確な利点と欠点があります。

機械的剥離法(トップダウン)

これはグラフェンが発見されたオリジナルの技術であり、しばしば粘着テープを使って黒鉛から層を剥がすことで有名です。これにより、極めて高品質で傷のないグラフェンフレークが得られます。しかし、このプロセスでは得られるサンプルが非常に小さく、スケールアップできないため、その使用は基礎研究および実験室での研究にほぼ限定されます。

液相剥離法(トップダウン)

この技術は、黒鉛を液体に浸し、超音波処理などのエネルギーを使用してそれをグラフェンシートに分解することを含みます。

これは、複合材料、インク、コーティングに使用できるグラフェンフレークの大量生産に適した方法です。トレードオフとして、得られる材料は他の方法と比較して電気的品質が低くなります。

化学気相成長法(CVD)(ボトムアップ)

CVDは、産業規模のグラフェン合成にとって最も有望で人気のある技術です。このプロセスには、通常銅箔である金属基板を真空中で加熱し、メタンなどの炭化水素ガスを導入することが含まれます。

高温でガスが分解し、炭素原子が金属表面に堆積し、大面積にわたる高品質なグラフェンの連続した単層シートを形成します。これにより、電子機器やその他の高度な用途に理想的です。

CVDには主に2つのタイプがあります。高温に依存する熱CVDと、プラズマを使用して低温での反応を可能にするプラズマ支援CVDです。

炭化ケイ素(SiC)上でのエピタキシャル成長(ボトムアップ)

この方法は、炭化ケイ素(SiC)ウェハーを非常に高温(1000°C以上)に加熱し、ケイ素原子を昇華させる、つまりガスに変えることを含みます。

表面に残った炭素原子が再配列してグラフェン層を形成します。これにより半導体基板上に直接高品質のグラフェンが生成されますが、SiCウェハーの非常に高いコストにより、これはニッチで高価な技術となっています。

トレードオフの理解

合成方法の選択は、「最良の」方法を見つけることではなく、特定の用途に最も適した方法を見つけることです。この決定は、ほぼ常に品質、規模、コストのバランスにかかっています。

品質 対 スケーラビリティ

機械的剥離法は最高品質のグラフェンを生成しますが、完全にスケールアップできません。逆に、液相剥離法はバルク生産に対して高いスケーラビリティがありますが、欠陥が多く電気的性能が低い材料が得られます。

CVDは重要な中間領域を表しており、要求の厳しい商業用途に適した大面積で高品質なグラフェンフィルムを製造する道筋を提供します。

基板の役割

CVDのようなボトムアップ法は、グラフェンを成長させるために基板(銅など)に依存しています。このフィルムは、電子機器で使用するためにターゲット基板(シリコンなど)に転写する必要があり、このプロセスが欠陥を引き起こす可能性があります。

SiC昇華のような方法は、この転写ステップを回避しますが、初期の材料コストが大幅に高くなります。

コストと複雑さ

コストは主要な推進要因です。CVDは、その前駆体(メタンガスなど)が比較的安価であり、プロセスが大幅に成熟しているため、リーダーとして浮上しています。

「気相トラッピング法」のような特殊な技術は、より大きな単結晶グラフェン粒を生成できますが、標準的なCVDプロセスに複雑さを加えます。

用途に応じた適切な選択

最終的な目標が、適切な合成方法を決定します。

- 傷のないサンプルに関する基礎研究が主な焦点である場合:機械的剥離法は、実験室での分析のために最高品質のフレークを作成するための引き続きのゴールドスタンダードです。

- 商業電子機器または透明導電体が主な焦点である場合:化学気相成長法(CVD)は、大規模で均一な高品質グラフェンフィルムを製造するための確立された業界標準です。

- バルク複合材料、インク、またはコーティングの作成が主な焦点である場合:液相剥離法は、究極の電気的品質が主要な懸念事項ではない大量生産のための最も実行可能な道筋を提供します。

結局のところ、正しい合成技術を選択することは、あらゆる用途でグラフェンの可能性を活かすための最も重要な最初のステップです。

要約表:

| 方法 | タイプ | 主な利点 | 主な用途 |

|---|---|---|---|

| 機械的剥離法 | トップダウン | 最高品質 | 基礎研究 |

| 液相剥離法 | トップダウン | 大量生産 | 複合材料、インク、コーティング |

| 化学気相成長法(CVD) | ボトムアップ | 大面積、高品質フィルム | 商業電子機器 |

| SiC上でのエピタキシャル成長 | ボトムアップ | 半導体上の高品質 | ニッチな電子機器(高コスト) |

グラフェンを研究や生産に統合する準備はできていますか?成功のためには、適切な合成技術が不可欠です。KINTEKは、CVDシステムを含む高度な材料合成に必要な高品質な実験装置と消耗品の提供を専門としています。当社の専門家は、お客様のグラフェン用途に最適なツールを選択するお手伝いをいたします。当社のチームに今すぐご連絡、お客様の具体的なニーズについてご相談いただき、イノベーションをどのようにサポートできるかをご確認ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 精密用途向けCVDダイヤモンド線引きダイス用ブランク

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- 精密加工用CVDダイヤモンド切削工具ブランク

- 黒鉛真空連続黒鉛化炉