圧縮成形の主要な技術は、異なる機械ではなく、金型に投入される複合材料の物理的な形態によって定義されます。コアプロセスでは、この材料を加熱された金型に入れ、金型を閉じて強い圧力を加え、材料をキャビティに充填し、硬化させて固体の部品にします。選択される特定の技術は、最終部品に必要な強度、複雑さ、生産量によって異なります。

圧縮成形技術の決定的な違いは、出発材料にあります。複雑な形状には生地状のバルク成形コンパウンド(BMC)、大型で丈夫なパネルには事前に作られたシート成形コンパウンド(SMC)、特注の高性能部品には手作業のウェットレイアップを使用します。

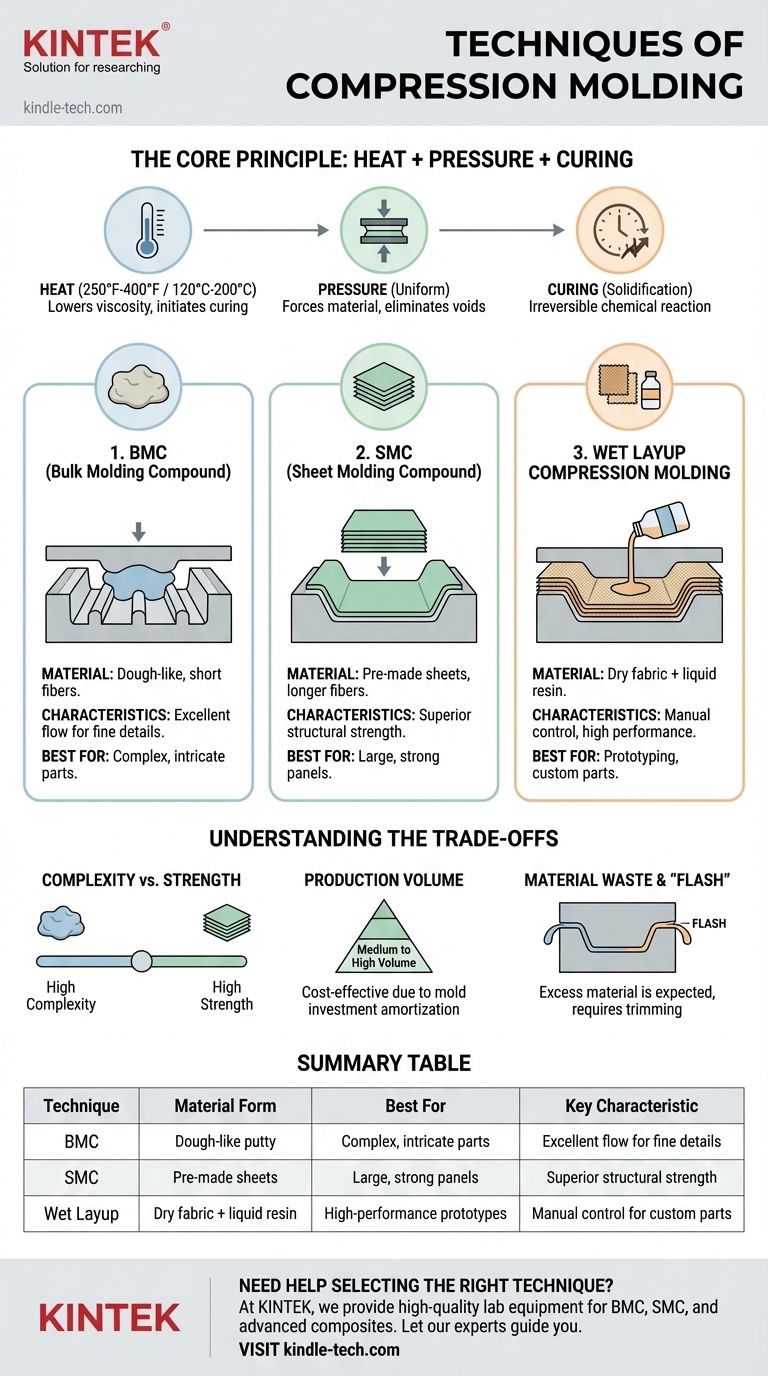

核心原理:熱と圧力の組み合わせ

特定の技術を検討する前に、それらすべてに共通する基本的なプロセスを理解することが不可欠です。このプロセスは、不可逆的な化学反応を起こして硬化する熱硬化性材料用に設計されています。

熱の役割

金型は、通常250°Fから400°F(120°Cから200°C)の正確な温度に加熱されます。この熱には2つの目的があります。ポリマー樹脂の粘度を下げて流動性を高めることと、部品を固化させる化学的な架橋反応(硬化)を開始させることです。

圧力の機能

材料が開放された金型キャビティ内にあると、プレスが金型を閉じ、重要かつ均一な圧力を加えます。この圧力により、粘性になった材料が金型キャビティの細部まで押し込まれ、閉じ込められた空気やガスが除去され、高密度でボイドのない最終製品が保証されます。

硬化段階

部品は、設定されたサイクル時間の間、継続的な熱と圧力の下で保持されます。この段階で、熱硬化性樹脂は完全に硬化し、柔軟な材料から硬く、耐久性があり、寸法安定性の高い部品へと変化します。

材料の形態によって定義される主要な技術

材料、つまり「チャージ」の選択が、その技術と特定の用途への適合性を真に定義します。

技術1:バルク成形コンパウンド(BMC)

BMCは、生地状、パテ状の複合材料です。熱硬化性樹脂(ポリエステルやビニルエステルなど)と、充填剤、添加剤、短く切断された繊維(通常はガラス繊維)を混合したものです。

この混合物は、単一の塊または「チャージ」として金型に投入されます。圧力下での高い流動性により、複雑なディテール、リブ、ボスを持つ部品の製造に最適です。

技術2:シート成形コンパウンド(SMC)

SMCは、すぐに成形できるシート状の複合材料です。細断された、または連続した繊維ストランドを樹脂ペーストの層の間に挟み込み、圧縮して数日間熟成させることで製造されます。

作業者はシートからパターンを切り出し、それらのピースを金型に積み重ねます。SMCはBMCよりも長い繊維を含むことが多いため、優れた構造強度を提供し、車両のボディパネルや電気エンクロージャのような大型で平坦な部品に最適です。

技術3:ウェットレイアップ圧縮成形

これは、高性能部品の試作や少量生産によく用いられる、より手作業の技術です。乾燥した補強材(炭素繊維やガラス繊維など)を金型に配置します。

その後、正確な量の液体熱硬化性樹脂が繊維の上に注がれます。金型が閉じられると、圧力によって樹脂が繊維に完全に含浸されます。これは、より高度な形態では樹脂トランスファー成形(RTM)として知られています。

トレードオフの理解

各技術は、コスト、性能、設計の自由度の独自のバランスを提供します。情報に基づいた意思決定を行うには、これらの妥協点を理解する必要があります。

複雑さ vs. 強度

部品の幾何学的複雑さと最終的な強度には直接的なトレードオフがあります。

BMCは、細かいディテールを持つ複雑な三次元部品の製造に優れていますが、短くランダムに配向された繊維のため、構造強度は低くなります。

SMCは、はるかに高い強度と剛性を提供します。構造用途に最適ですが、非常に小さく複雑な形状の充填にはあまり適していません。

金型と生産量

圧縮成形には、高温高圧に耐えることができる硬化鋼製金型が必要です。この金型は、かなりの初期投資を伴います。

したがって、このプロセスは、金型コストを数千個の部品に償却できる中〜高生産量で最も費用対効果が高くなります。単一生産や非常に少量生産には一般的に適していません。

材料の無駄と「バリ」

このプロセスでは、最終部品に必要な量よりもわずかに多くの材料を使用する必要があります。これにより、キャビティが完全に満たされることが保証されます。

余分な材料は金型のパーティングラインで押し出され、「バリ」として知られる薄いフランジが形成されます。このバリは予期される副産物であり、二次的なトリミングまたは仕上げ作業で除去する必要があります。

用途に応じた適切な技術の選択

最終的な選択は、プロジェクトの特定の目標に完全に依存します。

- 複雑で入り組んだ形状が主な焦点である場合:BMCは、優れた流動性により、リブ、ボス、狭いコーナーを容易に充填できるため、優れた選択肢です。

- 高い構造強度と広い表面積が主な焦点である場合:SMCは、より長く統合された繊維補強がボディパネルなどの部品に優れた剛性と耐衝撃性を提供するため、理想的な技術です。

- 最高の性能または少量生産のプロトタイプが主な焦点である場合:ウェットレイアップアプローチは、繊維の種類と配向を正確に制御できるため、コストが性能に次ぐ航空宇宙または高性能自動車部品に適しています。

最終的に、出発材料の形態と特性を理解することが、圧縮成形プロセスを習得するための鍵となります。

要約表:

| 技術 | 材料形態 | 最適な用途 | 主な特徴 |

|---|---|---|---|

| BMC(バルク成形コンパウンド) | 生地状のパテ | 複雑で入り組んだ部品 | 細かいディテールへの優れた流動性 |

| SMC(シート成形コンパウンド) | 既製のシート | 大型で丈夫なパネル | 優れた構造強度 |

| ウェットレイアップ | 乾燥繊維 + 液体樹脂 | 高性能プロトタイプ | カスタム部品のための手動制御 |

研究室や生産ニーズに合った適切な圧縮成形技術の選択でお困りですか? KINTEKでは、BMC、SMC、または先進複合材料を扱うかどうかにかかわらず、お客様の特定の要件に合わせた高品質の実験装置と消耗品を提供することに特化しています。当社の専門家が、強度、複雑さ、効率性に関して理想的なソリューションをご案内します。今すぐお問い合わせください!

ビジュアルガイド

関連製品

よくある質問

- 鋳造におけるインサートとは?複雑な多材料部品のための戦略的ツール

- 金型インサートとは何ですか?射出成形におけるコスト削減と柔軟性の解放

- 量産金型のコストはいくらですか?射出成形金型価格設定のための戦略ガイド

- Al2O3-TiC積層セラミックスにおける黒鉛型(グラファイトモールド)の役割とは?成形と焼結に関する専門家の見解

- ペレットダイスとは?粉末から均一な固形サンプルを作成するためのガイド

- LLZTのSPSにおける黒鉛型枠の機能は何ですか?固体電解質の導電率と圧力を最大化する

- ウェットバッグ成形とドライバッグ成形の違いは何ですか?適切な複合材プロセスの選択

- プレスの前のモールドを使用する理由とは?一貫性のある、高収量のロジン抽出を実現する