化学気相成長(CVD)の主要な技術には、熱CVD、プラズマ強化CVD(PECVD)、有機金属CVD(MOCVD)などがあります。

理解すべき核心的な原則は、すべてのCVD技術が、気相中で化学反応を開始させて表面に高品質の固体膜を生成するという同じ問題を解決するための異なるツールにすぎないということです。技術の選択は、要求される膜特性、基板の耐熱性、製造コストに基づいた戦略的な決定です。

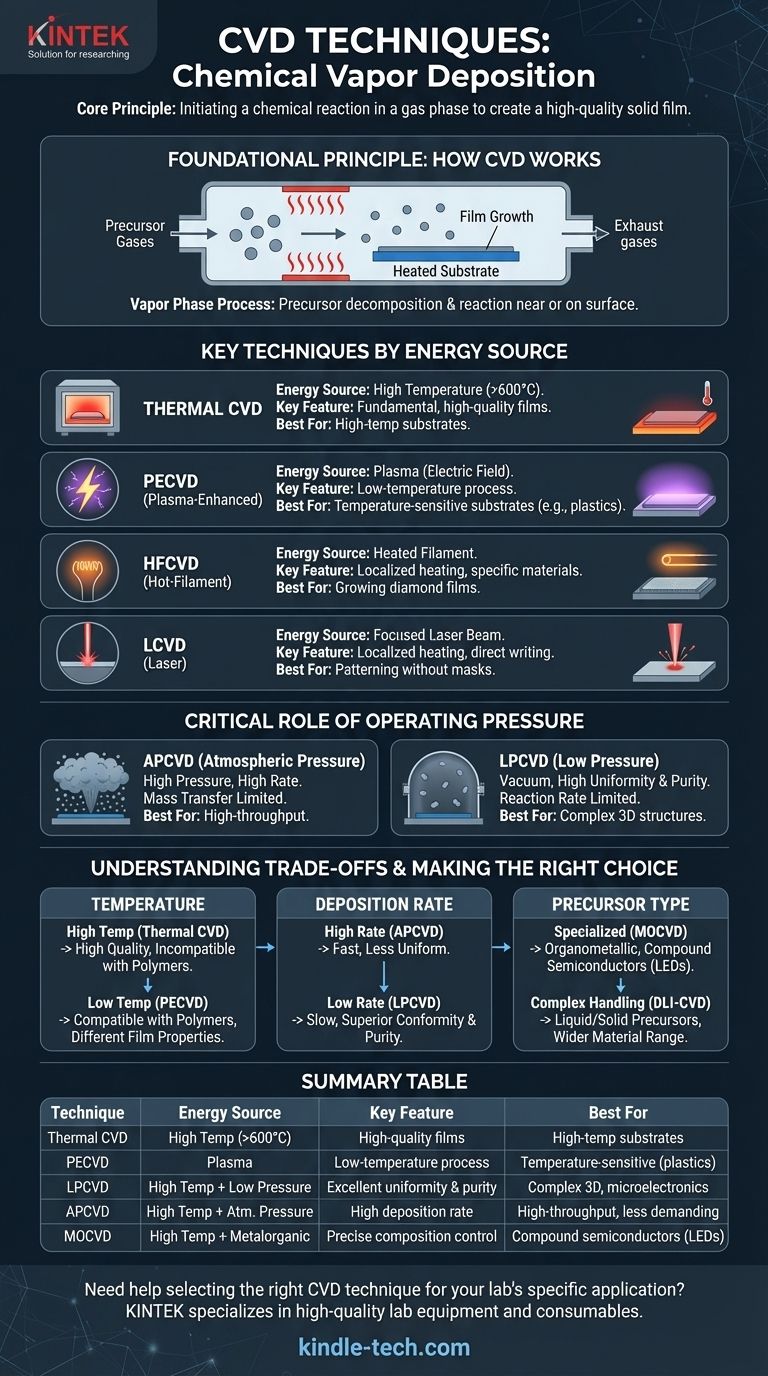

CVDの動作原理:基礎

化学気相成長は、基板上に薄い固体膜を作成するために使用されるプロセスであり、半導体、光学機器、先端材料の製造における基本的な技術です。

コアプロセス

このプロセスには、1つ以上の揮発性前駆体ガスを反応チャンバーに導入することが含まれます。これらのガスは、加熱された基板表面の近くまたは上で分解・反応し、目的の材料の薄膜の堆積につながります。

他の堆積法との区別

CVDを他の堆積方法と区別することが重要です。めっき(Plating)やゾル-ゲル(sol-gel)のようなプロセスは化学的堆積の形態ですが、これらは液体溶液中で発生します。CVDは、前駆体の輸送から反応まですべてのプロセスが蒸気または気相中で起こるという点で異なります。

エネルギー源による主要なCVD技術の分類

さまざまなCVDメソッドを理解する最も効果的な方法は、前駆体ガスを分解し、堆積反応を開始させるために必要なエネルギーをどのように供給するかを見ることです。

熱CVD (Thermal CVD)

熱CVDは最も基本的な技術です。基板表面で化学反応が発生するために必要な熱エネルギーを供給するために、高温(しばしば600°C超)のみに依存します。

プラズマ強化CVD (PECVD)

プラズマ強化CVD(PECVD)は、電場を使用してプラズマ(高エネルギーのイオン化ガス)を生成します。このプラズマは前駆体分子を分解するためのエネルギーを提供し、熱CVDよりもはるかに低い温度での堆積を可能にします。これにより、高温に耐えられない基板に最適です。

ホットフィラメントCVD (HFCVD)

熱CVDのバリエーションであるホットフィラメントCVD(HFCVD)は、基板の近くに配置された加熱されたフィラメントを使用して、前駆体ガスを熱分解します。この局所的な加熱は、ダイヤモンド膜の成長など、特定の材料に対して効率的です。

レーザーCVD (LCVD)

レーザーCVD(LCVD)は、集束されたレーザービームを使用して基板の非常に小さな特定の領域を加熱します。この局所的な加熱は、レーザーが向けられた場所でのみ堆積反応を促進するため、マスクなしでの材料の直接描画やパターニングを可能にします。

動作圧力の重要な役割

エネルギー源以外に、反応チャンバー内の圧力は堆積プロセスと最終的な膜品質を決定する基本的な変数です。

常圧CVD (APCVD)

この技術は常圧で動作します。高い堆積速度を可能にし、比較的単純ですが、反応が表面への前駆体ガスの移動速度(物質移動律速)によって制限されるため、膜の均一性と純度が低くなる可能性があります。

低圧CVD (LPCVD)

LPCVDは真空(低圧)下で実行されます。圧力が低減されることでガス分子が自由に移動できるようになり、反応速度が基板表面上での化学反応自体によってのみ制限される(反応速度律速)ことが保証されます。これにより、複雑な3D構造上でも優れた均一性と純度を持つ膜が得られます。

トレードオフの理解

CVD技術の選択は、常に競合する要因のバランスを取ることを伴います。単一の「最良」の方法はなく、最適な選択は完全にアプリケーションの特定の要件に依存します。

温度と基板の適合性

主なトレードオフは、温度と材料の選択との間です。熱CVDは高品質の膜を生成しますが、ポリマーなどの温度に敏感な材料には適合しません。PECVDは、プラズマエネルギーで高温を置き換えることにより、低温堆積を可能にし、この問題を解決します。

堆積速度と膜品質

APCVDは、高スループット製造に適した高速堆積を提供します。しかし、この速度は膜の均一性を犠牲にすることがよくあります。LPCVDは遅いですが、高性能マイクロエレクトロニクスに不可欠な優れた均一性と純度を提供します。

前駆体の種類と複雑さ

一部の材料には特殊な前駆体が必要です。有機金属CVD(MOCVD)は有機金属化合物を使用し、LEDやレーザー用の高品質な化合物半導体膜を作成するために不可欠です。直接液体噴射(DLI-CVD)などの技術は、室温で液体または固体の前駆体を扱うように設計されており、複雑さは増しますが、可能な材料の範囲を広げます。

目的に合った正しい選択をする

アプリケーションの主な推進要因が、最も適切なCVD技術を決定します。

- 複雑な形状への高純度で均一なコーティングが主な焦点の場合: 反応速度律速であるため、LPCVDが優れた選択肢です。

- プラスチックなどの温度に敏感な基板への堆積が主な焦点の場合: 高温をプラズマエネルギーに置き換えるため、PECVDのみが実行可能なオプションです。

- 要求の少ないアプリケーションでの高速、費用対効果の高い生産が主な焦点の場合: APCVDは必要なスループットを提供します。

- 高度な化合物半導体デバイスの作成が主な焦点の場合: 組成の正確な制御が可能なため、MOCVDが業界標準です。

最終的に、適切なCVD技術を選択することは、プロセスの特性と最終製品の特定の要求を一致させることです。

要約表:

| 技術 | エネルギー源 | 主な特徴 | 最適用途 |

|---|---|---|---|

| 熱CVD | 高温 (>600°C) | 高品質な膜 | 高温基板 |

| PECVD | プラズマ | 低温プロセス | 温度に敏感な基板(例:プラスチック) |

| LPCVD | 高温 + 低圧 | 優れた均一性と純度 | 複雑な3D構造、マイクロエレクトロニクス |

| APCVD | 高温 + 常圧 | 高い堆積速度 | 高スループット、要求の少ないコーティング |

| MOCVD | 高温 + 有機金属前駆体 | 正確な組成制御 | 化合物半導体(LED、レーザー) |

お客様のラボの特定のアプリケーションに最適なCVD技術の選択でお困りですか?

KINTEKは、すべての堆積ニーズに対応する高品質のラボ機器と消耗品の提供を専門としています。当社の専門家は、研究で要求される膜特性、基板適合性、および生産効率を達成するための完璧なソリューションを選択するお手伝いをします。

今すぐお問い合わせいただき、お客様のプロジェクトについてご相談の上、KINTEKがお客様のラボの能力をどのように向上させられるかをご確認ください!

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- マルチゾーンラボチューブファーネス

- 実験室用脱脂・予備焼結用高温マッフル炉