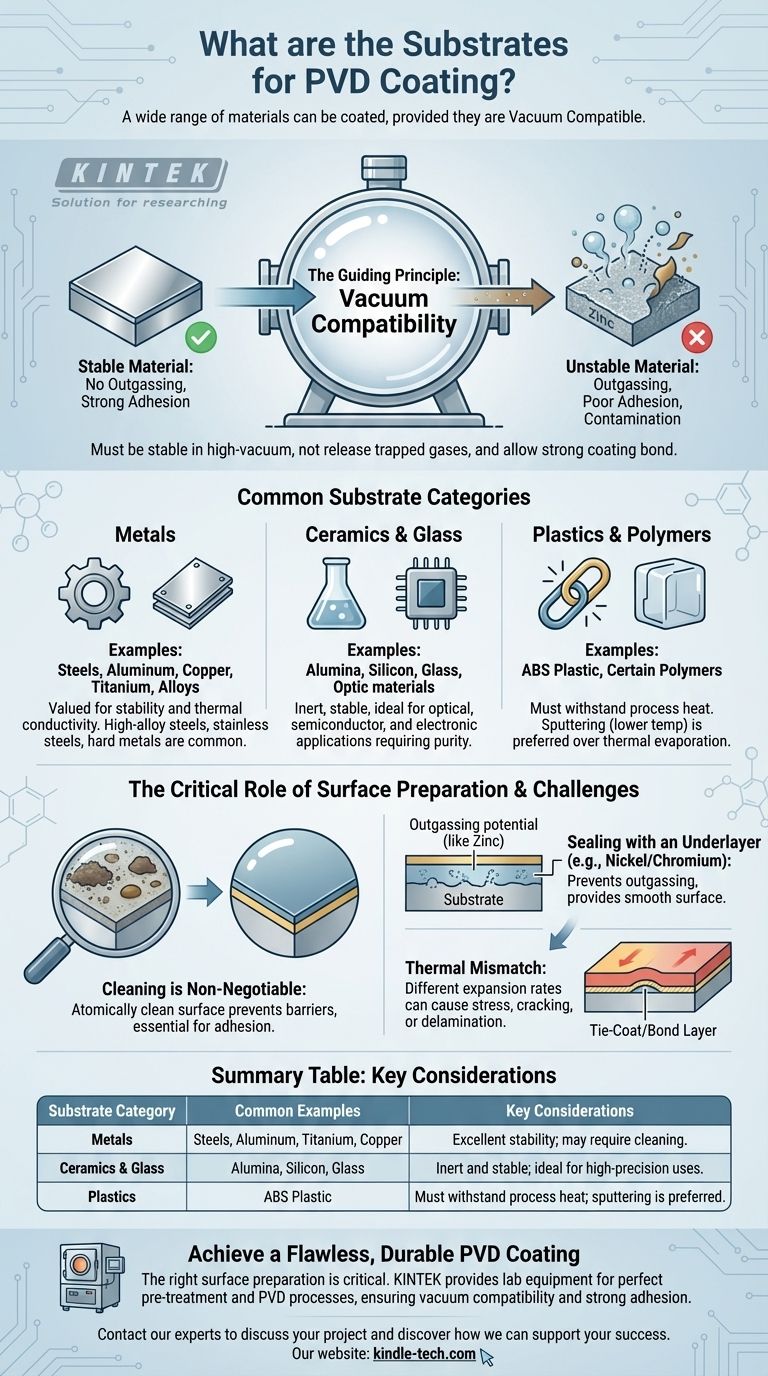

簡単に言えば、非常に幅広い材料が物理蒸着(PVD)コーティングの基材として機能します。これには、鋼、アルミニウム、銅、チタンなどのほぼすべての金属、セラミックス、ガラス、さらにはABSプラスチックのような特定のポリマーも含まれます。決定的な特徴は、材料クラス自体ではなく、高真空環境で安定を保ち、コーティング材料の強力な密着を可能にする能力です。

PVDコーティングの基材としての適合性は、その特定の材料タイプよりも、真空適合性によって決定されます。真空下で安定を保ち、ガスや汚染物質を放出しない材料であれば、コーティングが可能であり、多くの場合、完璧で密着性の高い仕上げを確実にするために特定の事前処理が必要です。

指導原則:真空適合性

「真空適合性」とは

PVDプロセスは、高真空チャンバー内で行われます。この清浄な環境は、コーティング原子が空気分子と衝突することなく、供給源から基材に移動するために必要です。

したがって、適切な基材は「アウトガス」してはなりません。つまり、真空にさらされたときに、閉じ込められたガス、水蒸気、または揮発性元素を放出することはできません。アウトガスはチャンバーを汚染し、コーティングプロセスを妨害し、密着不良や膜質の低下を引き起こします。

なぜ一部の材料が難しいのか

蒸気圧の高い元素を含む材料は問題があります。例えば、亜鉛めっき鋼は、亜鉛コーティングが真空中で蒸発するため、不適当です。

同様に、真鍮(亜鉛を含む)のような特定の合金はアウトガスする可能性があり、プロセスを損なうことがあります。そのため、このような材料はコーティングする前にシーリング層が必要となることがよくあります。

一般的な基材カテゴリ

金属

金属はPVDの最も一般的な基材であり、その安定性と熱伝導性が評価されています。

高合金鋼、ステンレス鋼、超硬合金、アルミニウム、銅、チタンおよびそれらの合金を含む、ほぼすべての金属ファミリーが適しています。

セラミックスとガラス

不活性で真空下での安定性があるため、セラミックスとガラスは優れた基材です。

これらは、精度と純度が最重要視される光学、半導体、電子アプリケーションの機能性コーティングに頻繁に使用されます。

プラスチックとポリマー

特定のプラスチック、特にABS(アクリロニトリル・ブタジエン・スチレン)はPVDコーティングが可能です。

主な制限は温度です。基材はPVDプロセス中に発生する熱に耐える必要があります。スパッタリングのようなプロセスは、熱蒸着よりも低い温度で行われるため、熱に弱い材料により適しています。

表面処理の重要な役割

洗浄は必須

基材表面は原子レベルで清浄でなければなりません。油、酸化物、ほこり、その他の汚染物質の痕跡は、コーティングが基材に直接密着するのを妨げ、故障の原因となります。

下層によるシーリング

アウトガスしやすい材料(亜鉛や真鍮など)や、光沢のある仕上げを必要とする装飾用途の場合、前処理が不可欠です。

基材は、まずニッケルとクロムの層で電気メッキされることがよくあります。このメッキには2つの目的があります。基材を密閉してアウトガスを防ぎ、PVDコーティングが結合するための滑らかで安定した、非常に受け入れやすい表面を提供します。

トレードオフを理解する

密着強度は様々

PVDコーティングの結合強度は、基材材料に大きく依存します。コーティングと鋼基材の相互作用は、プラスチック基材との相互作用とは根本的に異なります。

これを管理するために、エンジニアは基材と最終的な機能性コーティング間の界面を改善するために、薄い「結合層」または「タイコート」を使用することがよくあります。

熱ミスマッチが応力を引き起こす可能性

基材とコーティング材料は、加熱されると異なる速度で膨張および収縮します。熱膨張係数(CTE)として知られるこの違いは、コーティングに immense な応力を生み出す可能性があります。

ミスマッチが大きすぎると、特に大きな温度変動があるアプリケーションでは、コーティングのひび割れや剥離につながる可能性があります。

目標に合った適切な選択をする

適切な基材と準備方法の選択は、コーティングの成功の基礎となります。

- 耐久性と性能が主な焦点の場合(例:切削工具): 高合金鋼や超硬合金のような安定した金属基材が理想的で、厳密な洗浄以外の前処理は最小限で済みます。

- 装飾的な仕上げが主な焦点の場合(例:蛇口、宝飾品): ABSプラスチック、亜鉛、真鍮のような基材が一般的ですが、完璧な仕上げと強力な密着を確保するために、ほぼ確実に電気メッキされた下層が必要になります。

- 光学または電子アプリケーションが主な焦点の場合: ガラスとセラミック基材は、その固有の安定性、滑らかさ、不活性な化学的特性により、業界標準です。

最終的に、PVDの成功は、基材とその準備をコーティング自体と同じくらい重要視することにかかっています。

要約表:

| 基材カテゴリ | 一般的な例 | 主な考慮事項 |

|---|---|---|

| 金属 | 鋼、アルミニウム、チタン、銅 | 優れた安定性。洗浄が必要な場合あり。 |

| セラミックス&ガラス | アルミナ、シリコン、ガラス | 不活性で安定。高精度用途に最適。 |

| プラスチック | ABSプラスチック | プロセス熱に耐える必要あり。スパッタリングが推奨。 |

特定の基材に完璧で耐久性のあるPVDコーティングを実現する準備はできていますか?

適切な表面処理は、コーティングの密着性と性能にとって極めて重要です。KINTEKでは、完璧な前処理とPVDプロセスに必要な実験装置と消耗品を提供することに特化しています。金属、セラミックス、プラスチックのいずれを扱っている場合でも、当社のソリューションは、お客様のラボのアプリケーションにおける真空適合性と強力な密着性を確保するのに役立ちます。

今すぐ当社の専門家にご連絡ください。お客様のプロジェクトについて話し合い、当社のサポートがお客様の成功にどのように貢献できるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 真空コールドトラップ直接コールドトラップチラー

- 産業用高純度チタン箔・シート

- 真空コールドトラップチラー 間接コールドトラップチラー