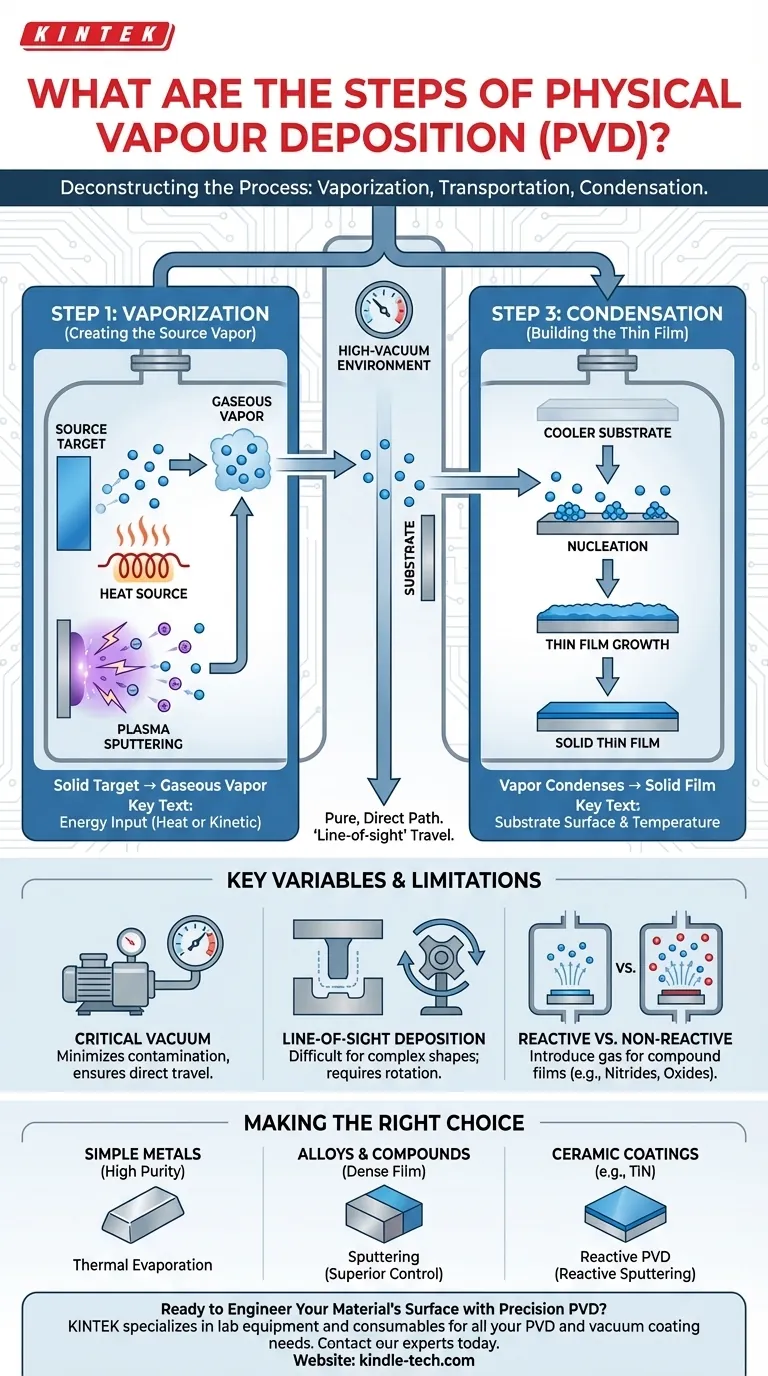

原則として、すべての物理気相成長法(PVD)プロセスは、3つの基本的な工程で構成されています。それは、原料の気化、その蒸気を真空中で輸送すること、そして基板上に凝縮させて固体膜を形成することです。これらの核となる動作は、単純な熱蒸着から複雑なプラズマスパッタリングまで、あらゆるPVD技術の基盤となります。

物理気相成長法は単一のプロセスではなく、真空蒸着法の一種です。違いはあるものの、すべてのPVD技術は、固体材料を蒸気に変換し、それを輸送し、凝縮させて高性能な薄膜を生成するという同じ普遍的な原理を共有しています。

PVDプロセスの分解

特定の装置に関わらず、すべてのPVDコーティングは、慎重に制御された3段階の物理的シーケンスの結果です。様々なPVD方法の主な違いは、最初の工程である気化がどのように行われるかにあります。

ステップ1:気化(原料蒸気の生成)

この最初のステップでは、「ターゲット」として知られる固体または液体の原料を気体蒸気に変換します。これは、真空チャンバー内でターゲット材料にエネルギーを供給することによって達成されます。

このための最も一般的な2つの方法は次のとおりです。

- 熱蒸着:抵抗加熱や電子ビームなどの方法で原料を加熱します。温度が上昇すると、材料の原子は蒸発するのに十分なエネルギーを獲得し、直接ガスに変化します。

- スパッタリング:熱の代わりに、この方法では運動エネルギーを使用します。高エネルギーのプラズマが生成され、このプラズマからのイオンが加速されてターゲット材料に衝突します。この高エネルギーの衝撃により、ターゲット表面から原子が物理的に叩き出され、チャンバー内に放出されます。

ステップ2:輸送(蒸気を基板へ移動)

気化された後、原子または分子は、原料ターゲットからコーティングされる物体である基板に向かって移動します。

この輸送段階は、高真空環境で行われます。真空は、蒸発した材料と衝突して汚染する可能性のある空気やその他のガス分子を除去するため、重要です。これにより、基板への純粋で直接的な経路が確保されます。これはしばしば「見通し線(line-of-sight)」移動と呼ばれます。

ステップ3:凝縮(薄膜の形成)

気化された原子が基板のより冷たい表面に到達すると、エネルギーを失い、固体状態に戻って凝縮します。

この凝縮は一度に起こるわけではありません。まず核形成が始まり、個々の原子が表面に付着して小さな島を形成します。これらの島は成長して結合し、最終的に基板全体に連続的で緻密な、しっかりと結合した薄膜を形成します。

主要な変数と限界の理解

PVDプロセスの成功は、その環境を正確に制御することにかかっています。望ましいコーティング特性を達成するためには、トレードオフと一般的な課題を理解することが不可欠です。

真空の重要な役割

PVDにおいて高真空は不可欠です。高真空には2つの主要な機能があります。1つは、気化された原子が酸素や窒素などの不要なガスと反応する可能性を最小限に抑えること、もう1つは「平均自由行程」を増やし、原子が衝突することなく直接基板に到達できるようにすることです。不十分な真空は、汚染され、多孔質で、密着性の低い膜につながります。

見通し線堆積の課題

蒸気粒子は直線的に移動するため、基本的なPVDでは、アンダーカットや隠れた表面を持つ複雑な3次元形状をコーティングすることが困難です。コーティングは、原料に対して直接見通し線がある領域にのみ形成されます。より高度な設定では、回転治具を使用して基板のすべての表面を蒸気流にさらします。

反応性プロセスと非反応性プロセス

最も単純な形では、PVDはターゲットとまったく同じ材料の膜を堆積させます(例:チタン蒸気はチタン膜を堆積させます)。しかし、少量の制御された「反応性ガス」(窒素や酸素など)をチャンバーに意図的に導入することで、複合膜を形成することができます。例えば、窒素雰囲気中でスパッタリングされたチタンターゲットは、硬く金色の窒化チタン(TiN)コーティングを生成します。

目標に合った適切な選択をする

選択する特定のPVD方法は、堆積する材料と最終膜に必要とする特性に完全に依存します。

- 高純度の単純な純金属をコーティングすることが主な焦点である場合:熱蒸着は、多くの場合、最も単純で費用対効果の高い方法です。

- 合金、化合物、または非常に緻密な膜を堆積させることが主な焦点である場合:スパッタリングは、組成の優れた制御を提供し、より優れた膜密着性と密度をもたらします。

- 窒化物や酸化物のようなセラミックコーティングを作成することが主な焦点である場合:反応性PVD(通常は反応性スパッタリング)は、堆積中に化合物を形成するために必要なアプローチです。

究極的に、PVDは、材料の表面を精密に設計するための強力なツールボックスを提供する、多用途な技術群です。

要約表:

| 工程 | 主要な動作 | 重要な要素 |

|---|---|---|

| 1. 気化 | 固体のターゲット材料が蒸気に変換される。 | エネルギー入力(蒸発には熱、スパッタリングには運動エネルギー)。 |

| 2. 輸送 | 蒸気が基板へ移動する。 | 純粋で直接的な経路のための高真空環境。 |

| 3. 凝縮 | 蒸気が凝縮して固体の薄膜を形成する。 | 密着性のための基板温度と表面状態。 |

精密PVDで材料表面を設計する準備はできていますか?

適切なPVD方法は、高純度金属コーティング、緻密な合金膜、または窒化チタンのような硬質セラミック化合物など、完璧な薄膜を達成するために不可欠です。KINTEKは、お客様のPVDおよび真空コーティングのあらゆるニーズに対応するラボ機器と消耗品を専門とし、お客様の特定の材料と性能目標に最適なセットアップの選択を支援します。

今すぐ当社の専門家にお問い合わせください。お客様のラボの薄膜堆積プロジェクトをどのようにサポートし、研究能力を向上させることができるかについてご相談ください。

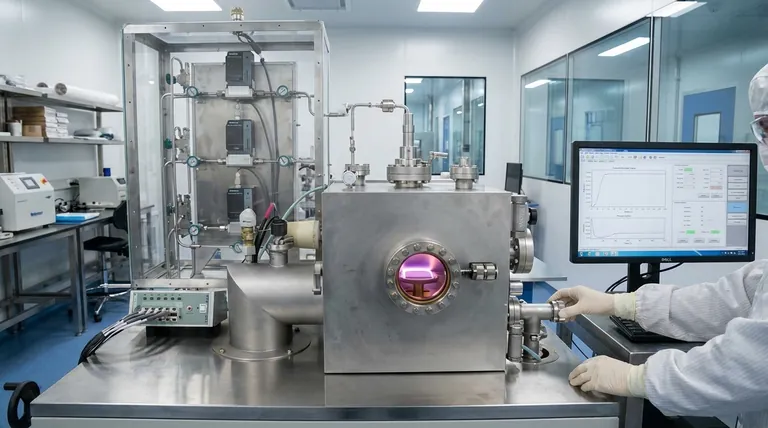

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラボ用CVDホウ素ドープダイヤモンド材料