その核心において、化学気相成長(CVD)は、ガスから固体材料を構築するための洗練されたプロセスです。基本的なステップには、反応性前駆体ガスを制御されたチャンバーに導入し、それらを活性化して化学反応を誘発し、その反応によってターゲット表面(基板として知られる)に固体薄膜を形成させることが含まれます。その後、残りのガス状副生成物はすべてチャンバーから排出されます。

CVDの中心原理は、単に表面をコーティングするだけでなく、新しい材料をその上に直接合成することです。これは、気相での制御された化学反応を利用して、高純度の固体膜を構築し、最終的な材料の構造と組成を精密に制御することを可能にします。

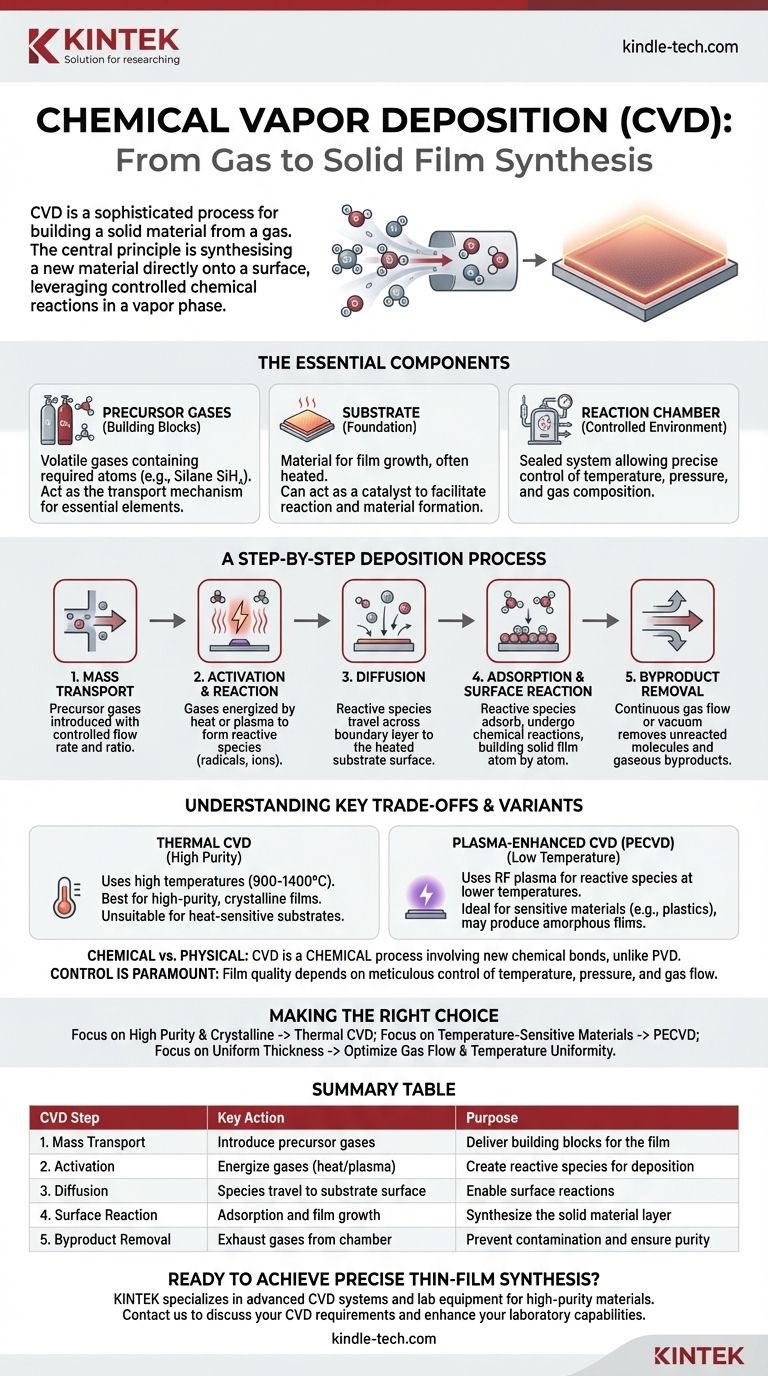

CVDシステムの必須コンポーネント

プロセスを開始する前に、いくつかの重要なコンポーネントが配置されている必要があります。それぞれが堆積の最終結果において重要な役割を果たします。

前駆体ガス(構成要素)

前駆体は、目的の膜に必要な特定の原子または分子を含む揮発性ガスです。例えば、シリコン膜を作成するには、シランガス(SiH₄)のような前駆体が使用されることがあります。

これらのガスは、輸送メカニズムとして機能し、制御されたガス状の状態で必須元素を反応チャンバーに運びます。

基板(基礎)

基板は、薄膜が成長する材料です。化学反応を促進するために必要な熱エネルギーを供給するために、しばしば加熱されます。

グラフェンを銅箔上に成長させる場合のように、基板は触媒としても機能し、反応に積極的に参加して前駆体の分解を促進し、新しい材料が形成される表面を提供します。

反応チャンバー(制御された環境)

プロセス全体は密閉されたチャンバー内で行われます。これにより、温度、圧力、ガス組成などの重要な変数を精密に制御できます。

この制御された環境は、反応が意図したとおりに進行し、目的の純度と構造特性を持つ膜が得られるようにするために不可欠です。

堆積プロセスのステップバイステップの内訳

CVDプロセスは、5つの異なる物理的および化学的イベントのシーケンスとして理解できます。

ステップ1:チャンバーへの物質輸送

プロセスは、1つまたは複数の前駆体ガスを反応チャンバーに導入することから始まります。それらの流量と比率は、最終的な膜の成長速度と組成を管理するために慎重に制御されます。

ステップ2:活性化と気相反応

ガスは、通常、熱またはプラズマによって活性化されます。この活性化により、安定した前駆体分子が、ラジカルやイオンなどのより反応性の高い種に分解されます。

場合によっては、これらの種が基板に到達する前に、気相で予備的な化学反応が起こることがあります。

ステップ3:基板表面への拡散

これらの新しく形成された反応性の種は、加熱された基板の表面に到達するために、境界層を越えて主要なガス流から移動または拡散します。

ステップ4:吸着と表面反応

これが重要な堆積ステップです。反応性の種は基板表面に着地し(吸着)、さらなる化学反応を起こします。

これらの表面反応が、原子または分子ごとに固体膜を構築します。この反応の副生成物は、表面からガス相へと放出されます。

ステップ5:副生成物の除去

最後に、チャンバーを通る連続的なガス流、または真空システムが、未反応の前駆体分子と反応からのガス状副生成物をすべて反応チャンバーから除去します。これにより、それらが膜を汚染するのを防ぎ、新鮮な反応物のための経路を確保します。

トレードオフと主要なバリアントの理解

ステップは一貫していますが、それらが起こる条件は重要な区別とトレードオフを生み出します。

熱CVDとプラズマ強化CVD(PECVD)

エネルギー源が主な違いです。従来の熱CVDは、前駆体を分解するために高温(しばしば900〜1400℃)を使用します。これにより、非常に高純度で、しばしば結晶性の膜が生成されますが、熱に耐えられない基板には不向きです。

プラズマ強化CVD(PECVD)は、RFプラズマを使用して、はるかに低い温度で反応性ラジカルを生成します。これにより、プラスチックのような敏感な材料への堆積が可能になりますが、異なる膜構造、しばしば結晶性ではなくアモルファスな膜になる可能性があります。

化学反応と物理プロセス

CVDが化学プロセスであることを理解することが重要です。膜は、基板上に新しい化学結合が形成された生成物です。

これは、蒸発やスパッタリングなどの物理的メカニズムに依存して、根本的な化学反応なしに固体源から基板へ材料を転送する物理気相成長(PVD)とは異なります。

制御の重要性

最終的な膜の品質(厚さ、均一性、純度、構造)は、すべてのステップに対する綿密な制御に直接依存します。温度、圧力、またはガス流量のわずかな変動が、最終的な材料に重大な影響を与える可能性があります。

目標に合わせた適切な選択

これらのステップを理解することで、CVDプロセスが特定の成果に合わせてどのように調整できるかがわかります。

- 高純度で結晶性の膜(半導体やグラフェンなど)の作成が主な焦点である場合:精密な温度制御と適切な触媒基板が最も重要となる高温熱CVDに頼ることになるでしょう。

- 温度に敏感な材料(ポリマーや完成したデバイスなど)のコーティングが主な焦点である場合:反応を促進するために強烈な熱の代わりにプラズマエネルギーを使用するPECVDのような低温法が最良の選択肢です。

- 広い領域にわたって完全に均一な厚さを達成することが主な焦点である場合:ガス流のダイナミクスを最適化し、基板全体にわたる絶対的な温度均一性を確保することを優先する必要があります。

最終的に、CVDプロセスを習得することは、原子から材料を構築するために一連の化学イベントを精密に制御することです。

要約表:

| CVDステップ | 主要なアクション | 目的 |

|---|---|---|

| 1. 物質輸送 | 前駆体ガスをチャンバーに導入する | 膜の構成要素を供給する |

| 2. 活性化 | ガスを活性化する(熱/プラズマ) | 堆積のための反応性種を生成する |

| 3. 拡散 | 種が基板表面に移動する | 表面反応を可能にする |

| 4. 表面反応 | 基板上での吸着と膜成長 | 固体材料層を合成する |

| 5. 副生成物の除去 | チャンバーからガスを排出する | 汚染を防ぎ、純度を確保する |

研究室で精密な薄膜合成を実現する準備はできていますか? KINTEKは、高度なCVDシステムと実験装置を専門とし、研究者やエンジニアが高純度材料を厳密な制御で構築するのを支援しています。半導体、グラフェン、または温度に敏感な基板のいずれを扱っている場合でも、当社の専門知識が最適な堆積結果を保証します。今すぐ当社のチームにお問い合わせください。お客様の特定のCVD要件について話し合い、当社のソリューションがお客様の研究室の能力をどのように向上させられるかをご覧ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター