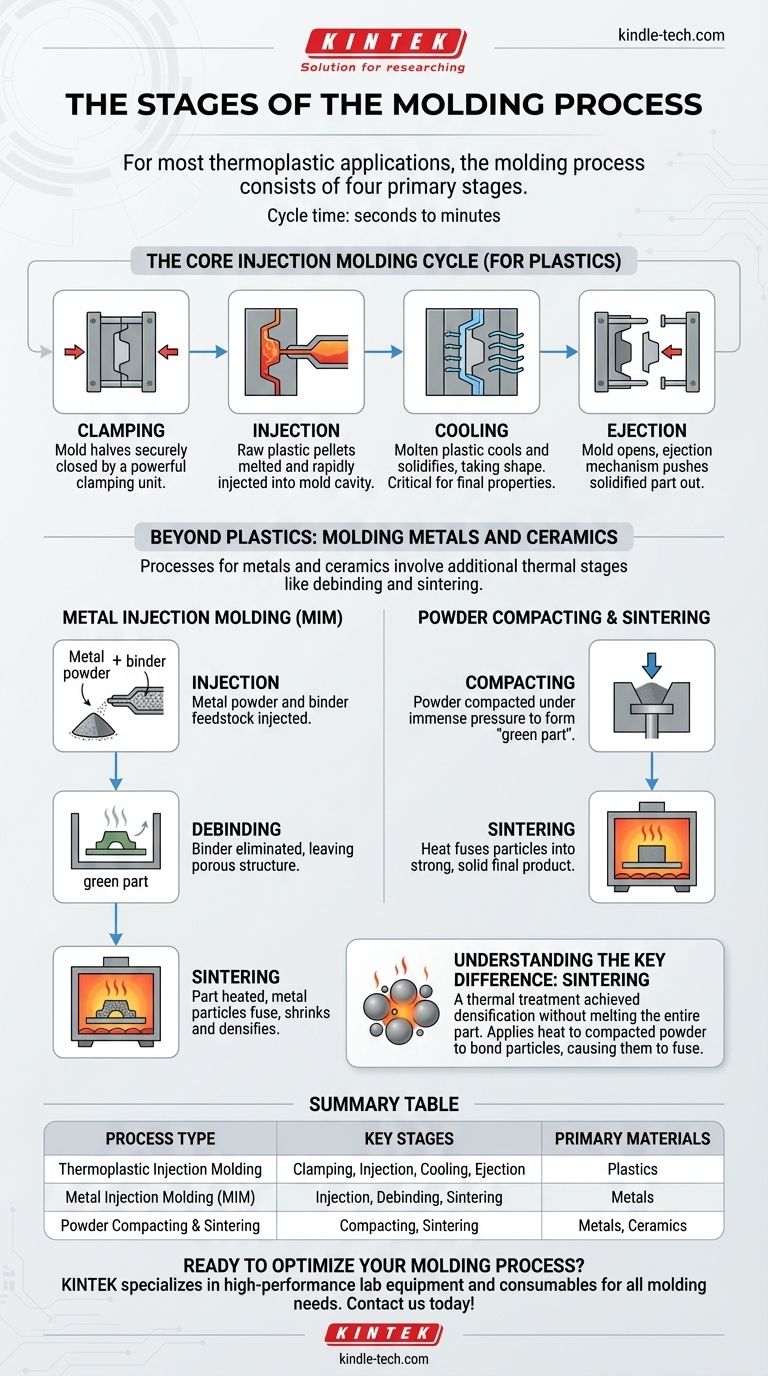

ほとんどの熱可塑性樹脂用途において、成形プロセスは、型締め、射出、冷却、取り出しの4つの主要な段階で構成されます。このサイクル全体は高度に自動化されており、部品の複雑さとサイズに応じて、数秒から数分の時間枠で完了することができます。

「成形プロセス」という用語は文脈に依存します。古典的な4段階サイクルはプラスチックに適用されますが、金属やセラミックスのプロセスでは、最終的な固体形状を得るために、脱脂や焼結といった追加の明確な段階が含まれます。

コア射出成形サイクル(プラスチック用)

大量のプラスチック部品生産の標準は、生のポリマーペレットを完成品に効率的に変換する4段階サイクルです。各段階は、最終部品が必要な仕様を満たすことを保証するために不可欠です。

ステージ1:型締め

材料が射出される前に、金型の2つの半分をしっかりと閉じなければなりません。強力な型締めユニットが、溶融プラスチックの射出圧力に耐えるのに十分な力で金型の半分を押し合わせ、密閉状態を保ちます。

ステージ2:射出

生のプラスチックペレットが溶融され、閉じた金型キャビティに急速に射出されます。圧力と速度は、材料が固化し始める前にキャビティが完全に満たされるように正確に制御されます。

ステージ3:冷却

金型キャビティが満たされると、溶融プラスチックは冷却・固化し始め、金型の形状を取ります。冷却時間はサイクルの重要な部分であり、部品の最終的な特性と寸法安定性を決定します。

ステージ4:取り出し

部品が十分に冷却された後、金型が開きます。通常、ピンまたはプレートを使用する取り出し機構が、固化した部品を金型キャビティから押し出し、サイクルを完了させ、次の射出のために金型を準備します。

プラスチック以外:金属とセラミックスの成形

金属やセラミックスを扱う場合、プロセスは根本的に異なります。射出段階から始まるかもしれませんが、粉末状の原材料から緻密な固体部品を作成するには、その後の熱プロセスが必要です。

プロセス:金属射出成形(MIM)

金属射出成形(MIM)は、複雑な金属部品を作成するための多段階プロセスです。

まず、微細な金属粉末をポリマーバインダーと混合して原料(フィードストック)を作成します。この混合物は、プラスチックのように金型に射出されます。得られた「グリーンパーツ」は炉に移され、そこでバインダーが除去され(脱脂)、多孔質の金属構造が残ります。

最後に、この多孔質部品は焼結と呼ばれるプロセスで高温に加熱されます。金属粒子が融合し、部品が収縮して緻密化し、最終的な固体状態になります。

プロセス:粉末圧縮および焼結

多くのセラミックス部品や金属部品の場合、プロセスは溶融射出段階なしで始まります。

最初の原材料(通常は粉末)は、まず準備され、時にはバインダーと混合されてスラリーを形成します。この材料は、ダイまたは金型内で途方もない圧力下で圧縮され、「グリーンパーツ」を形成します。

この圧縮された部品は、焼結段階中に制御された炉または窯で加熱されます。熱により個々の粒子が融合し、強く、凝集性のある固体最終製品が作成されます。

重要な違いを理解する:焼結

焼結は、金属およびセラミックス成形をプラスチック成形と区別する重要なステップです。これは、部品全体を溶融させることなく緻密化を達成する熱処理です。

焼結とは?

焼結とは、圧縮された粉末に熱を加えて粒子を結合させるプロセスです。温度は材料の完全な融点より低く保たれます。

このプロセス中、原子は粒子の境界を越えて拡散し、融合して単一の固体片を形成します。これにより、粒子間の空隙が排除されるため、部品は収縮します。

なぜ必要なのか?

金属やセラミックスは融点が非常に高いため、プラスチックのように完全に溶融した状態で加工することは困難で、エネルギー集約的です。

焼結により、これらの材料からより低い温度で緻密で強力な部品を作成できます。これは、鋳造や機械加工が困難な複雑な形状を製造するための実用的で効果的な方法を提供します。

材料に合った適切な選択をする

材料の選択によって、成形プロセスに必要な特定の段階が決まります。

- 熱可塑性樹脂を主に扱う場合:プロセスは標準の4段階サイクルです:型締め、射出、冷却、取り出し。

- 複雑な金属部品を主に作成する場合:金属射出成形(MIM)を使用します。これには、バインダーとの射出、その後の脱脂と焼結が含まれます。

- 金属またはセラミックス粉末から主に始める場合:プロセスには、粉末を形状に圧縮し、その後焼結して最終的な固体部品を作成することが含まれます。

これらの異なる経路を理解することが、原材料を完成部品に首尾よく変換するための鍵となります。

要約表:

| プロセスタイプ | 主要段階 | 主な材料 |

|---|---|---|

| 熱可塑性樹脂射出成形 | 型締め、射出、冷却、取り出し | プラスチック |

| 金属射出成形(MIM) | 射出、脱脂、焼結 | 金属 |

| 粉末圧縮および焼結 | 圧縮、焼結 | 金属、セラミックス |

成形プロセスを最適化する準備はできていますか? KINTEKは、あらゆる成形ニーズに対応する高性能な実験装置と消耗品を専門としています。プラスチック、金属、セラミックスのいずれを扱っている場合でも、当社のソリューションは精度、効率、信頼性を保証します。今すぐお問い合わせください。お客様のラボの特定の要件をサポートし、優れた結果を達成する方法についてご相談ください。

ビジュアルガイド