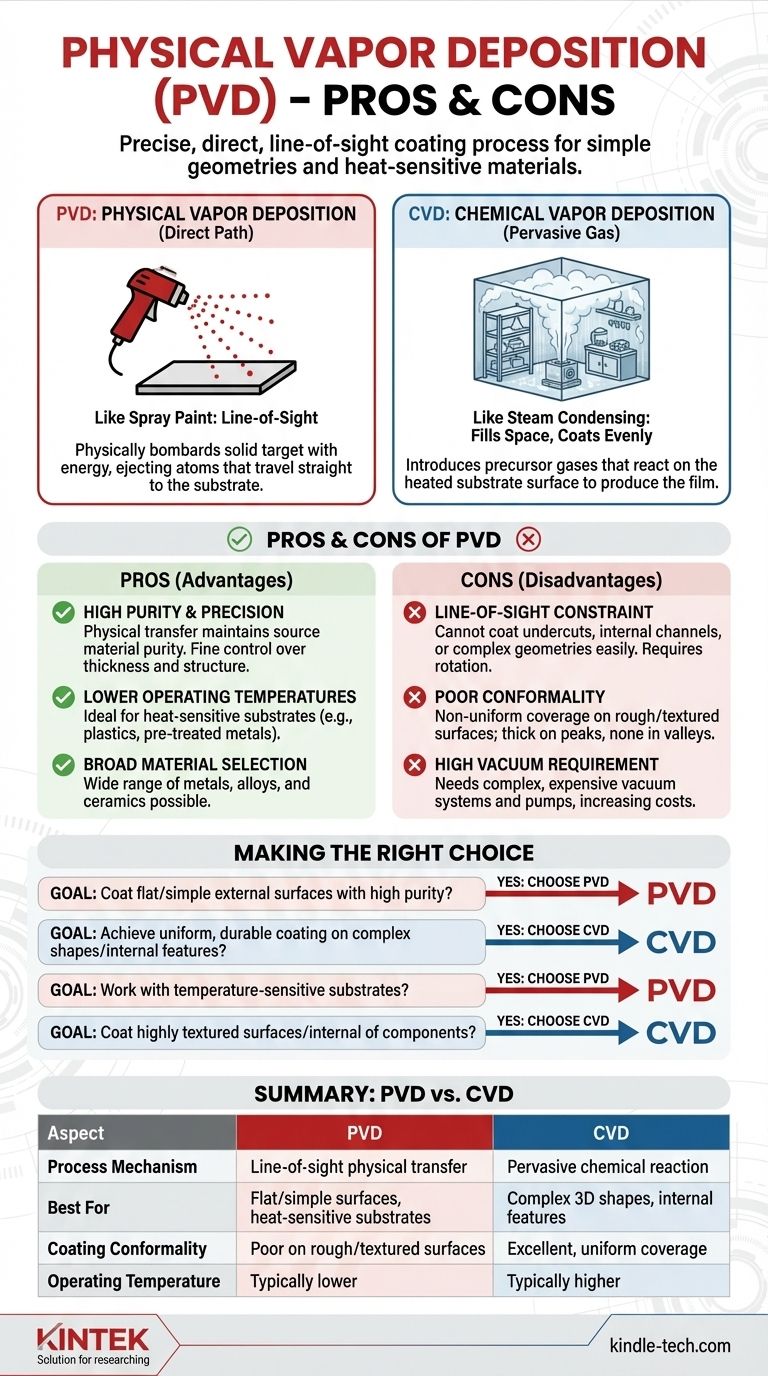

本質的に、物理気相成長法(PVD)は、表面に薄膜を適用するための非常に精密で比較的単純なプロセスです。主な利点は、優れた制御性で高純度のコーティングを堆積できることです。しかし、主な欠点は、それが「射線(line-of-sight)」プロセスであるため、内部表面を持つ複雑な三次元形状のコーティングには不向きであることです。

物理気相成長法(PVD)と、その主要な代替手段である化学気相成長法(CVD)の選択は、ほぼ常に一つの重要な要因、すなわちコーティングする必要のある部品の幾何学的形状に行き着きます。これら二つの方法の根本的な違いを理解することが、適切な方法を選択するための鍵となります。

決定的な原理:射線 対 化学反応

PVDの長所と短所を理解するためには、まずそのコアメカニズムをCVDのメカニズムと比較する必要があります。その名前が根本的な違いを表しています。

物理気相成長法(PVD):直接的な経路

PVDは、真空チャンバー内で固体原料(「ターゲット」)にエネルギーを物理的に衝突させ、原子や分子を放出させることによって機能します。放出された粒子は、基板に衝突して薄膜を形成するまで直進します。

これはスプレー缶を使うようなものだと考えてください。塗料はノズルの視点から直接見える表面にのみ付着します。

化学気相成長法(CVD):浸透するガス

対照的に、CVDは一つ以上の揮発性前駆体ガスを反応チャンバーに導入します。これらのガスは、加熱された基板の表面で分解・反応し、目的の膜を生成します。

これは、寒い浴室で水蒸気が凝結するのに似ています。水蒸気は部屋全体を満たし、棚の裏側やガラスの内側など、到達できるすべての表面に均一に凝結します。

PVDの主な利点

PVDの物理的で射線の性質は、いくつかの明確な強みをもたらします。

高純度と精度

PVDは化学反応ではなく物質の物理的な移動であるため、最終膜における原料の純度を維持することが容易な場合が多いです。このプロセスにより、コーティングの厚さと構造を極めて細かく制御できます。

低い動作温度

PVDプロセスは、多くのCVDプロセスよりも大幅に低い温度で実行できることがよくあります。これにより、特定のプラスチックや前処理された金属など、熱に敏感な基板のコーティングにPVDが理想的な選択肢となります。

幅広い材料選択

非常に幅広い種類の金属、合金、セラミックがPVDを使用して堆積可能です。材料からターゲットを作成できる限り、一般的にPVDコーティングに使用できます。

トレードオフの理解:PVDの制限

PVDの強みは、CVDの能力と比較した場合に明らかになるその弱点と直接関連しています。

射線制約

これはPVDの最大の制限です。コーティング材料は直進するため、アンダーカット、鋭い角、または内部チャネルを容易にコーティングできません。複雑な形状の部品は、適切な被覆を達成するために複雑な治具上で回転させる必要があることが多く、複雑さとコストが増加します。

低い均一性(コンフォーマリティ)

射線問題の直接的な結果として、「均一性(conformality)」が低くなります。PVDコーティングは、粗い表面や質感のある表面を均一に覆いません。高い山は厚いコーティングを受けますが、深い谷は全く受けない可能性があります。対照的に、CVDは最も複雑な表面形状に対しても高い均一性を持つコーティングを作成するのに優れています。

高真空の必要性

PVDプロセスでは、スパッタされた原子が空気分子と衝突することなくターゲットから基板まで移動できるようにするために、高真空環境が必要です。これには、高価で複雑な真空チャンバーシステムとポンプが必要となり、設備投資とメンテナンスのコストが増加する可能性があります。

目的に合わせた適切な選択

あなたの決定は、最終的にコンポーネントの特定の要求と望ましい結果に依存します。これらの点をガイドとして使用してください。

- 高純度で平坦または単純な外表面のコーティングを主な目的とする場合: PVDはおそらくより直接的で、効率的で、費用対効果の高い選択肢です。

- 複雑な形状で内部特徴を持つものに均一で耐久性のあるコーティングを達成することを主な目的とする場合: CVDの非射線性は、ほぼ常に優れた解決策となります。

- 熱に敏感な基板での作業を主な目的とする場合: PVDの通常より低いプロセス温度は、高温のCVDに対して大きな利点を提供します。

- コンポーネントの内部や高度に質感のある表面のコーティングを主な目的とする場合: 浸透性のある均一なコーティングを作成できるCVDに頼る必要があります。

物理的な射線プロセスと浸透性の化学反応の根本的な違いを理解することが、情報に基づいた効果的な決定を下すための鍵となります。

要約表:

| 側面 | PVD(物理気相成長法) | CVD(化学気相成長法) |

|---|---|---|

| プロセス機構 | 射線による物理的移動 | 浸透性の化学反応 |

| 最適な用途 | 平坦/単純な表面、熱に敏感な基板 | 複雑な3D形状、内部特徴 |

| コーティングの均一性 | 粗い/質感のある表面では低い | 優れており、均一な被覆 |

| 動作温度 | 通常は低い | 通常は高い |

PVDとCVDのどちらがあなたのプロジェクトに適しているかまだ不明ですか? KINTEKはラボ用機器と消耗品を専門としており、お客様のあらゆるラボコーティングのニーズに対応します。当社の専門家は、お客様の特定の用途に最適な堆積方法を選択できるようお手伝いし、最適な性能と効率を保証します。パーソナライズされたコンサルテーションについては、今すぐお問い合わせフォームから当社のチームにご連絡ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート

よくある質問

- AACVDにおける高純度窒素ガスの役割は何ですか?二酸化チタン膜の品質を今日向上させましょう

- 半導体における薄膜プロセスとは何ですか?原子層ずつマイクロチップを構築する

- 薄膜の成膜速度の式は何ですか?プロセスにおける主要な変数を習得する

- CVDを使用して多結晶金属上にグラフェンを成長させる例としては、どのようなものがありますか?大規模グラフェン合成をマスターする

- カーボンナノチューブが優れた触媒となる理由は何ですか?その独自の触媒能力を解き放ちましょう

- ラボグロウンダイヤモンドのCVD法とは?ガスから宝石を育てる

- グラフェンの化学堆積とは?高品質フィルムのスケーラブルな製造方法

- CVDプロセスの原理とは?高純度薄膜堆積をマスターする