焼結が完了した直後、 必須のプロセスには、熱衝撃を防ぐための制御された冷却期間と、その後の安全な部品の取り出しが含まれます。その後の工程は、切断や研削などの機械的仕上げ、および耐食性や導電率などの特性を向上させるための特定の表面処理の適用に焦点を当てます。

炉の電源が切れても作業は終わりではありません。焼結後の処理は、生材を最終的な部品へと変えるための重要かつ多段階のプロセスであり、構造的完全性の確保、寸法の精密化、最終用途のための表面特性の向上が図られます。

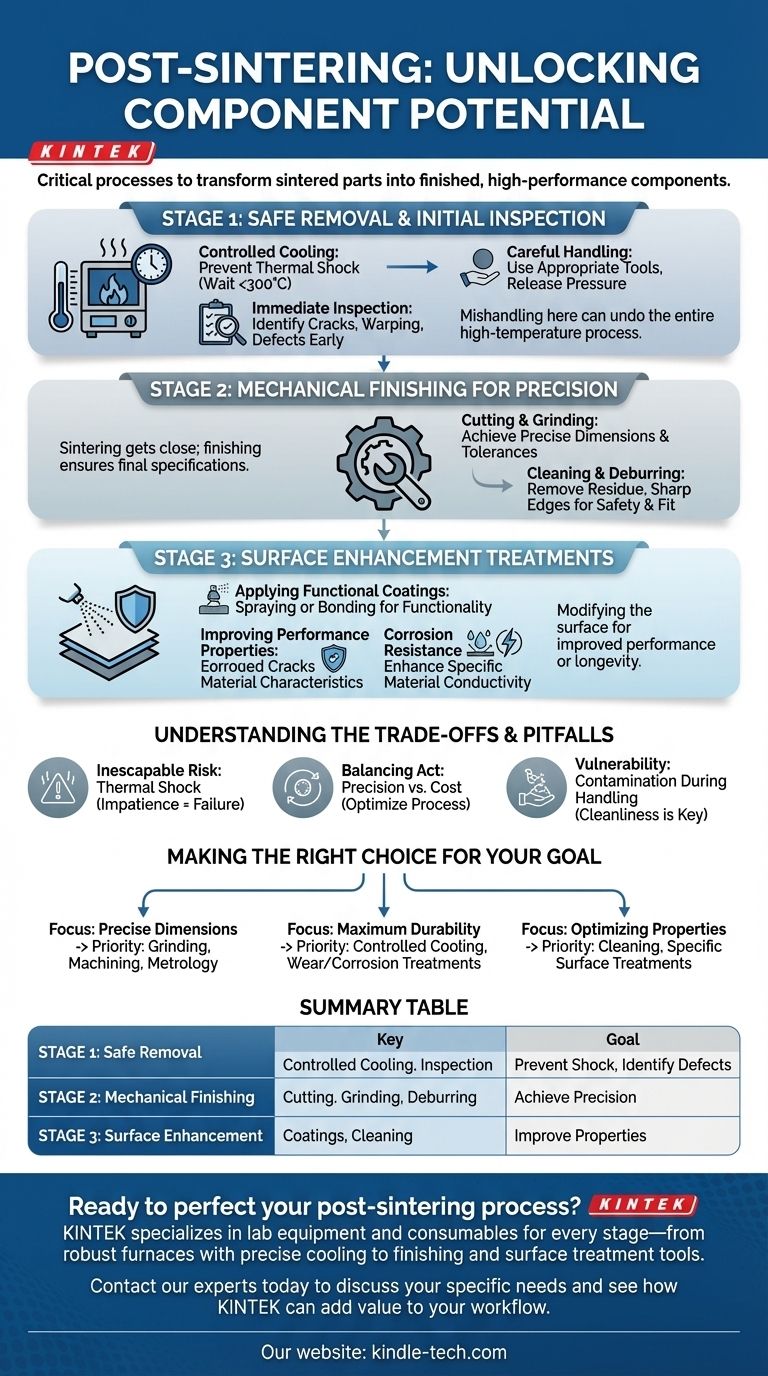

ステージ1:安全な取り出しと初期検査

焼結サイクル直後の瞬間は、部品の構造的完全性にとって極めて重要です。この段階での不適切な取り扱いは、高温での全工程を無駄にする可能性があります。

制御された冷却は譲れない

最初かつ最も重要なステップは、炉内で部品を徐々に冷却させることです。

内部温度がまだ非常に高い状態で炉の扉を開けると、冷たい空気が入り込み、急激な温度変化が生じます。この熱衝撃は、セラミックや金属部品に容易に亀裂を引き起こし、使用不能にする可能性があります。

原則として、取り出すために扉を開ける前に、炉の温度が300℃を下回るまで待ってください。

慎重な取り扱いと回収

冷却されたら、部品を安全に取り出すことができます。熱間プレスなどの加圧を伴うプロセスであった場合は、チャンバーを開ける前に必ず圧力が完全に解放されていることを確認してください。

材料によってはまだ脆い可能性があるため、新しく焼結された部品は慎重に取り扱ってください。適切な工具を使用して炉またはプレスから取り出します。

即時の目視検査

部品の予備検査を実施します。焼結中または冷却中に発生した可能性のある亀裂、反り、または著しい不規則性などの明らかな欠陥がないか確認します。

この初期チェックにより、不良品を早期に特定し、後続の仕上げ工程にかかる時間とリソースを節約できます。

ステージ2:精密化のための機械的仕上げ

焼結により、収縮のため、最終的に要求される寸法に非常に近い、あるいはわずかに異なる寸法の部品ができあがることがよくあります。機械的仕上げは、最終的な仕様を達成する方法です。

切断と研削

ほとんどの焼結部品は、厳しい寸法公差を満たすために何らかの機械加工を必要とします。

切断は部品の分離やサポート構造の除去に使用され、研削は正確な表面仕上げと正確な寸法を実現するために使用されます。

洗浄とバリ取り

機械加工後、残留した油分、切削液、または研削工程で生じた破片を完全に取り除くために部品を徹底的に洗浄する必要があります。

この段階では、機械加工で残った鋭いエッジや小さな不完全さを取り除くためのバリ取りも行われることがあり、部品が安全に取り扱え、アセンブリ内で正しく嵌合するようにします。

ステージ3:表面強化処理

多くの用途では、部品の性能や寿命を向上させるために、焼結部品の表面を変更する必要があります。

機能性コーティングの適用

表面処理には、スプレーや接着などのプロセスによるコーティングの適用が含まれることがよくあります。これらのコーティングは単なる化粧ではなく、重要な機能を追加します。

性能特性の向上

これらの処理の主な目的は、特定の材料特性を強化することです。

一般的な目標には、過酷な環境にさらされる部品の耐食性の向上や、電子部品の電気伝導性の向上が含まれます。

トレードオフと落とし穴の理解

焼結後の各工程には、部品の最終品質に影響を与える可能性のある固有のリスクと考慮事項があります。

熱衝撃の避けられないリスク

焼結直後の最大の落とし穴は焦りです。時間を節約するために炉を早く開けすぎることは、部品の亀裂や破損の最も一般的な原因です。このリスクはいくら強調してもしすぎることはありません。

精密さとコストのバランス

焼結後の機械加工は精密さのために必要ですが、製造工程にかなりの時間とコストを追加します。目標は、後で除去する必要のある材料の量を最小限に抑えるように焼結プロセスを最適化することです。

取り扱い中の汚染

部品は炉から取り出された後、汚染に対して脆弱になります。油分、汚れ、あるいは指紋でさえも、その後の表面処理の密着性や性能を妨げる可能性があります。クリーンな取り扱いが不可欠です。

目標に合わせた適切な選択

優先すべき具体的な焼結後プロセスは、最終部品の意図された用途に完全に依存します。

- もしあなたの主な焦点が正確な寸法の達成であれば: 厳密な公差を満たすためには、細心の注意を払った研削、機械加工、および測定が重要な経路となります。

- もしあなたの主な焦点が最大限の耐久性の確保であれば: 微小な亀裂を防ぐための制御された冷却と、耐摩耗性および耐食性のために設計された表面処理に重点を置きます。

- もしあなたの主な焦点が機能特性の最適化であれば: 導電率や生体適合性などの特定の特性を向上させる洗浄および表面処理の段階が優先されます。

結局のところ、焼結後処理こそが、焼結部品の完全なエンジニアリングポテンシャルを実現するものです。

要約表:

| ステージ | 主要プロセス | 主な目標 |

|---|---|---|

| ステージ1:安全な取り出し | 制御された冷却、初期検査 | 熱衝撃の防止、欠陥の特定 |

| ステージ2:機械的仕上げ | 切断、研削、バリ取り | 正確な寸法と公差の達成 |

| ステージ3:表面強化 | コーティングの適用、洗浄 | 耐食性、導電性などの向上 |

焼結後プロセスを完璧にする準備はできていますか?

KINTEKは、正確な冷却制御を備えた堅牢な焼結炉から、仕上げおよび表面処理用のツールに至るまで、すべての段階で必要とされる実験装置と消耗品を専門としています。当社は、信頼性の高い高性能部品を必要とする研究所や製造業者にサービスを提供しています。

最終用途のために構造的完全性、正確な寸法、強化された表面特性を確保するために、私たちがお手伝いします。当社の専門家に今すぐお問い合わせ、お客様固有のニーズについてご相談いただき、KINTEKがお客様のワークフローにどのように付加価値をもたらすかをご確認ください。

ビジュアルガイド

関連製品

よくある質問

- 科学研究室および薬局の冷凍庫は通常、どの温度範囲を制御しますか?サンプル完全性ガイド

- COF前駆体の調製における実験用真空システムの機能は何ですか?純度を確保し、酸化を防ぐ

- 圧縮空気に関連する危険性とは?施設内に潜む危険を理解する

- ナノ粒子の安全対策とは?吸入および曝露リスクを最小限に抑えるためのガイド

- アーク炉とプラズマアーク炉の違いは何ですか?熱処理のニーズに合った適切なツールを選びましょう

- VARとESRの違いとは?金融モデリングにおけるテールリスクを理解するためのガイド

- 薄膜蒸発器の目的は何ですか?熱に弱い化合物を効率的に精製する

- プラスチック廃棄物は、他の種類の廃棄物とどのように異なりますか?マイクロプラスチックの隠れた脅威