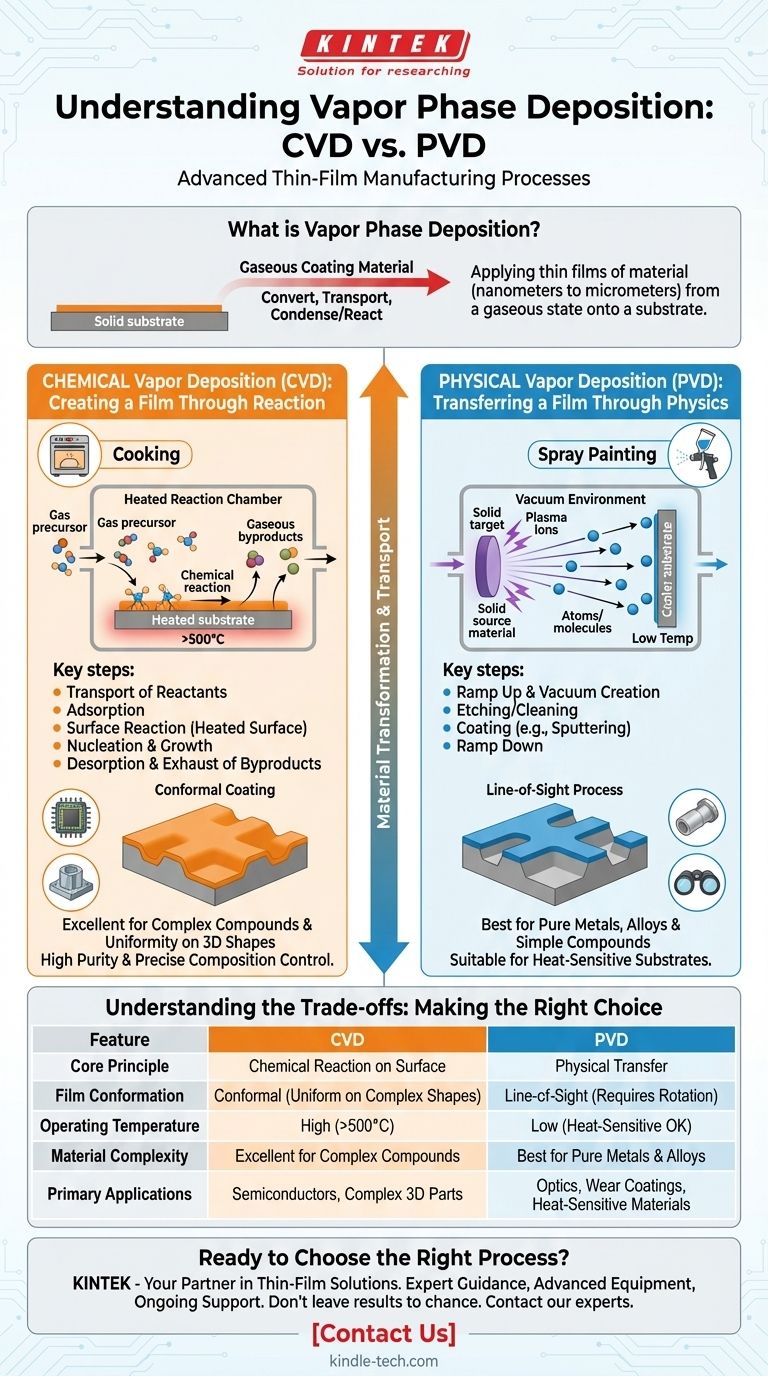

気相堆積は、基板として知られる表面に非常に薄い材料膜を適用するために使用される、高度な製造プロセスのファミリーです。その核心は、コーティング材料を気体状態に変換し、それを基板に輸送し、その後凝縮または反応させて固体層を形成することを含みます。このプロセスの2つの主要なカテゴリは、化学気相堆積(CVD)と物理気相堆積(PVD)です。

気相堆積プロセスの根本的な違いは、コーティング材料がどのように到達するかという点にあります。化学気相堆積(CVD)は、基板表面での化学反応を利用して膜を生成するのに対し、物理気相堆積(PVD)は、化学変化なしにソース材料を物理的に基板上に転送します。

化学気相堆積(CVD):反応による膜の生成

CVDは料理に似ています。特定の気体成分(前駆体)を加熱されたチャンバーに導入し、それらが基板の表面で反応して、新しい固体材料を「焼き付け」ます。

核心原理:化学反応

CVDでは、堆積される材料は、チャンバーに導入される材料と同じではありません。代わりに、1つまたは複数の揮発性前駆体ガスが使用されます。

通常は高温によって活性化される化学反応が、基板の表面で直接発生します。この反応により、目的の固体膜と気体副生成物が形成され、その後除去されます。

CVDプロセスの詳細な手順

CVDプロセスは、均一で高品質な膜を保証する、高度に制御された一連のイベントです。

- 反応物の輸送:前駆体ガスが反応チャンバーに輸送されます。

- 吸着:ガス分子が基板表面に付着します。

- 表面反応:吸着された分子は、加熱された表面によって触媒され、化学反応を起こして固体膜材料を形成します。

- 核生成と成長:新しく形成された固体材料が初期サイト(核生成)を作成し、その後層ごとに積み重なって膜を形成します。

- 副生成物の脱着:反応からの不要な気体副生成物が表面から剥離します。

- 副生成物の輸送:排気システムがこれらの気体副生成物をチャンバーから除去します。

物理気相堆積(PVD):物理による膜の転送

PVDは、原子レベルでのスプレー塗装に似ています。固体ソース材料を蒸気にして、真空中で直線的に移動させ、その経路にあるものすべてをコーティングします。これらすべては高真空環境内で発生します。

核心原理:物理的転送

PVDでは、ソース材料は最終的なコーティング材料と同じです。このプロセスは、固体ソースから原子または分子を物理的に解放し、真空を通して基板に輸送します。

膜を生成するための化学反応はありません。気化した材料は、単に低温の基板上で凝縮し、固体コーティングを形成します。

プロセス例:スパッタリング堆積

スパッタリングは一般的なPVD技術であり、物理的転送プロセスの明確な例を提供します。

- 立ち上げ:チャンバーは密閉され、汚染物質を除去するために真空が作られます。環境は、多くの場合加熱によって準備されます。

- エッチング:基板は、表面が純粋で膜が適切に密着するように、イオン衝撃プロセス(カソードクリーニング)を使用して洗浄されることがよくあります。

- コーティング:高電圧を使用してプラズマを生成します。このプラズマからのイオンが加速され、ソース材料(「ターゲット」)と衝突し、原子を叩き出します。これらの放出された原子は真空を通過し、基板上に堆積します。

- シャットダウン:目的の厚さに達したら、システムは安全に周囲温度と圧力に戻されます。

トレードオフの理解:CVD vs. PVD

これらの方法の選択は、材料、基板、および最終膜の望ましい特性に完全に依存します。

膜の適合性と被覆性

CVDは、複雑な三次元形状であっても膜が均一な厚さを持つコンフォーマルコーティングの作成に優れています。前駆体ガスは、反応する前にトレンチや鋭い角に浸透することができます。

PVDは見通し線プロセスです。気化した原子は直線的に移動するため、洗練された基板回転なしでは複雑な形状を均一にコーティングすることは困難です。

動作温度

CVDプロセスは、必要な化学反応を促進するために非常に高い温度を必要とすることがよくあります。これにより、損傷することなくコーティングできる基板の種類が制限される可能性があります。

PVDは一般的にはるかに低い温度で実行できるため、プラスチックや特定の合金などの熱に弱い材料に適しています。

材料の純度と複雑さ

CVDは、前駆体ガスの流量を正確に管理することにより、膜の化学組成(化学量論)を非常に細かく制御できます。これは、半導体産業で使用される超高純度で複雑な化合物膜を作成するために不可欠です。

PVDは、純粋な金属、合金、および特定の単純な化合物の堆積に優れています。複雑な化合物膜の作成は、CVDよりも困難な場合があります。

目標に合った適切な選択をする

適切なプロセスを選択するには、まず最も重要な結果を定義する必要があります。

- 複雑な非平面表面を均一にコーティングすることが主な焦点である場合:ガス相反応の性質上、CVDが優れた選択肢となることがよくあります。

- 熱に弱い基板に純粋な金属または単純な合金を堆積することが主な焦点である場合:スパッタリングなどのPVD方法は、一般により適しており、低温で動作します。

- 電子機器用の高純度結晶性化合物膜を作成することが主な焦点である場合:CVDは、高度な半導体アプリケーションに必要な正確な化学制御を提供します。

膜が化学的に「生成」されるのと物理的に「転送」されるというこの核心的な違いを理解することが、プロジェクトに適切な堆積技術を選択するための鍵となります。

要約表:

| 特徴 | 化学気相堆積(CVD) | 物理気相堆積(PVD) |

|---|---|---|

| 核心原理 | 基板表面での化学反応 | ソース材料の物理的転送 |

| 膜の適合性 | コンフォーマル(複雑な形状でも均一) | 見通し線(均一性のために回転が必要) |

| 動作温度 | 高(しばしば500°C超) | 低(熱に弱い基板に適している) |

| 材料の複雑さ | 複雑な化合物に優れている | 純粋な金属、合金、単純な化合物に最適 |

| 主な用途 | 半導体、複雑な3D部品 | 光学、耐摩耗性コーティング、熱に弱い材料 |

研究室に最適な堆積プロセスを選択する準備はできていますか?

CVDとPVDの微妙な違いを理解することは、最適な薄膜結果を達成するために不可欠です。研究室機器の信頼できるパートナーであるKINTEKは、お客様の特定の研究および生産ニーズに合わせた高度な気相堆積ソリューションを提供することに特化しています。

複雑な半導体アプリケーション向けのCVDのコンフォーマルコーティングが必要な場合でも、熱に弱い基板向けのPVDの精度が必要な場合でも、当社の専門家が最適なシステムの選択と導入をお手伝いします。

KINTEKで能力を向上させましょう:

- 専門家によるガイダンス:材料、基板、性能要件に基づいたパーソナライズされた推奨事項を入手できます。

- 高度な機器:主要メーカーの最先端CVDおよびPVDシステムにアクセスできます。

- 継続的なサポート:最高のパフォーマンスを確保するための設置、トレーニング、およびメンテナンスサービスをご利用いただけます。

コーティングの結果を運任せにしないでください。今すぐ当社の専門家にお問い合わせください。KINTEKの気相堆積ソリューションがお客様のプロジェクトの成功をどのように推進できるかについてご相談ください!

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 精密加工用CVDダイヤモンド切削工具ブランク