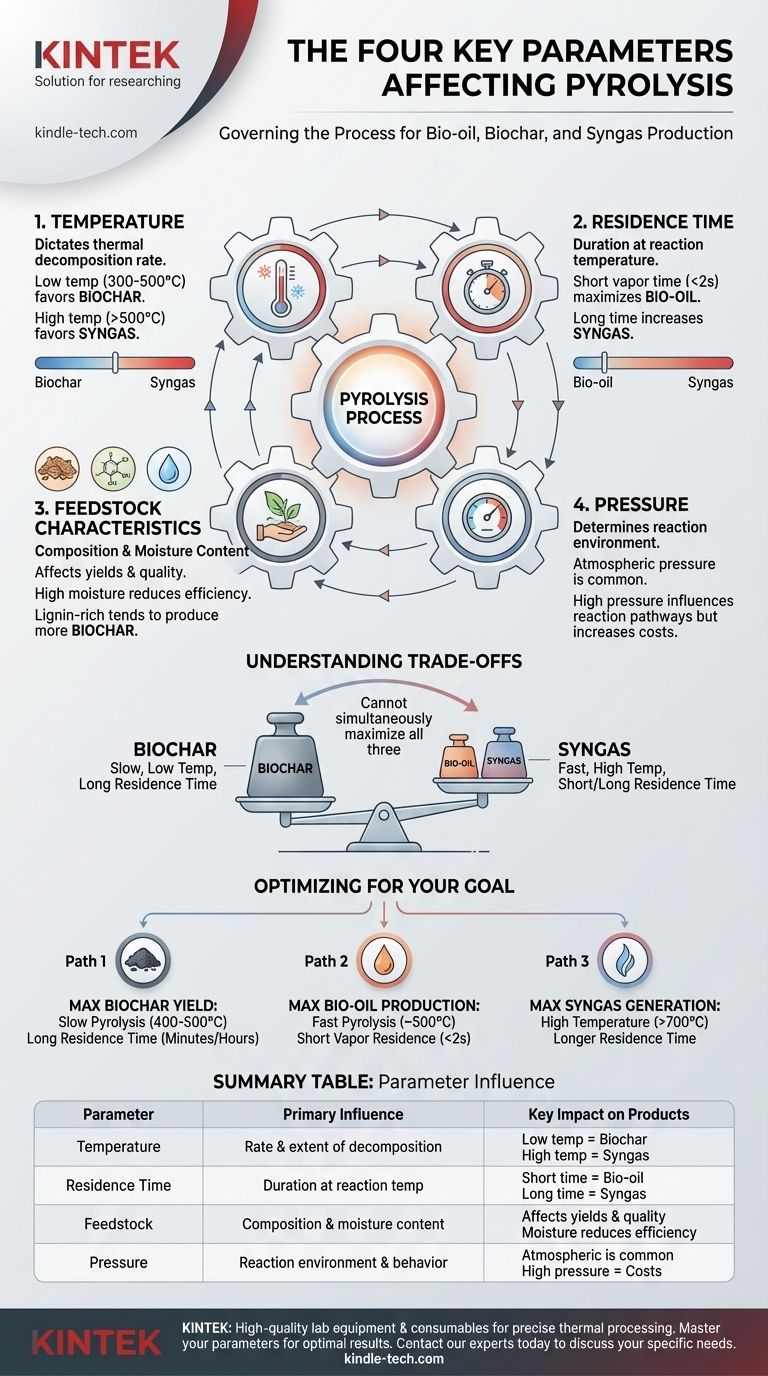

要するに、熱分解プロセスは4つの主要なパラメーターによって支配されます。これらは、反応温度、材料の滞留時間、原料の特性(種類や水分含有量など)、および操作圧力です。これらの要素を正確に操作することで、変換効率だけでなく、バイオオイル、バイオ炭、合成ガスなどの最終的な製品分布も決定されます。

熱分解を理解することは、パラメーターを知ることではなく、それらが相互に連結されたレバーとしてどのように機能するかを理解することです。1つを調整すると必然的に他のものに影響を与え、この相互作用をマスターすることが、特定の目標に対する出力を制御する鍵となります。

熱分解制御の主要なレバー

熱分解反応器を効果的に制御するには、各主要パラメーターが起こっている化学変換にどのように影響するかを理解する必要があります。それらは単独で機能するわけではありません。

温度の役割

温度は、熱分解において最も重要なパラメーターであると言え、熱分解の速度と程度を決定します。

低温(約300-500°C)では、反応が遅くなります。この条件は、バイオ炭として知られる固形残渣の生成を最大化します。

高温(500-600°C以上)では、より大きな蒸気分子がより小さな非凝縮性ガスに分解されるのを促進します。これにより、合成ガスの収率が増加します。

滞留時間の影響

滞留時間とは、原料とその由来する蒸気が反応温度に留まる時間を指します。これは温度と連携して最終的な製品構成を決定します。

非常に短い蒸気滞留時間(通常2秒未満)は、バイオオイルを形成する複雑な分子を保存するために不可欠です。蒸気は高温ゾーンから除去され、さらなる反応を防ぐために急速に冷却されます。

長い滞留時間は二次分解を可能にし、初期の蒸気製品がさらに低分子量のガスに分解され、バイオオイルを犠牲にして合成ガスの収率を増加させます。

原料特性の影響

プロセスは原料から始まり、その初期状態が結果に大きな影響を与えます。最も重要な2つの特性は、その化学組成と水分含有量です。

バイオマスの組成(例:セルロース、ヘミセルロース、リグニンの比率)は、製品収率に直接影響します。例えば、リグニンが豊富な原料は、より多くのバイオ炭とバイオオイル中のフェノール化合物を生成する傾向があります。

水分含有量は、実用上重要な考慮事項です。まず水を蒸発させるためにエネルギーを消費する必要があり、プロセスの全体的な熱効率を低下させます。高水分は、低品質で水分を多く含むバイオオイルにつながる可能性もあります。

圧力の効果

圧力は、反応が起こる環境を決定し、蒸気の挙動に影響を与えます。

ほとんどの熱分解操作は、簡素化と費用対効果のために大気圧またはその近くで行われます。

圧力を上げると、反応経路に影響を与え、熱伝達を向上させることができます。しかし、システムの設備投資と運用コストが大幅に増加するため、一般的なバイオマス用途ではあまり一般的ではありません。

トレードオフの理解

熱分解の最適化は、バランスの取れた行為です。ある製品の収率を向上させると、多くの場合、別の製品を直接犠牲にすることになります。これらのトレードオフを認識することは、実用化にとって不可欠です。

炭 vs. 油 vs. ガス:根本的な対立

3つの主要な製品すべてを同時に最大化することはできません。

高バイオ炭収率を促進する遅い低温条件では、必然的にバイオオイルと合成ガスの生成量が少なくなります。逆に、合成ガスに必要な速い高温条件では、バイオオイルを形成する貴重な化合物を熱分解し、残る炭の量が少なくなります。

処理能力 vs. 製品品質

処理速度と目的の製品の品質の間には、しばしばトレードオフがあります。

例えば、非常に急速な加熱はバイオオイルの収率を最大化できますが、より不安定な製品となり、より多くのエアロゾルや望ましくない化合物を含む可能性があります。よりゆっくりとした、より制御された加熱は、より高品質で安定したバイオ炭を生成するかもしれません。

初期費用 vs. プロセス効率

これの主要な例は、原料の前処理、特に乾燥です。

熱分解前にバイオマスを乾燥させるには、設備とエネルギーにかなりの初期投資が必要です。しかし、湿った原料を処理することは熱的に非効率であり、低品質の液体製品を生み出し、下流の処理コストを増加させます。

目的の製品に対するパラメーターの最適化

あなたの運用戦略は、最終目標によって決定されなければなりません。最も重視する製品に基づいてプロセスパラメーターを設定してください。

- バイオ炭の収率を最大化することが主な焦点の場合:低温(400-500°C)と長い固体滞留時間(数分から数時間)で遅い熱分解を採用します。

- バイオオイルの生産を最大化することが主な焦点の場合:中程度の温度(約500°C)、非常に短い蒸気滞留時間(2秒未満)、および蒸気の急速な急冷を伴う高速熱分解を使用します。

- 合成ガスの生成が主な焦点の場合:高温(700°C以上)で、すべての蒸気を永久ガスに熱分解するのを促進するために長い滞留時間で操作します。

これらのパラメーターをマスターすることで、熱分解は単なる力任せの加熱プロセスから、バイオマスから価値ある、オーダーメイドの製品を生み出すための精密なツールへと変わります。

要約表:

| パラメーター | 熱分解への主な影響 | 製品への主要な影響 |

|---|---|---|

| 温度 | 熱分解の速度と程度 | 低温(300-500°C)はバイオ炭を促進。高温(>500°C)は合成ガスを促進 |

| 滞留時間 | 原料/蒸気が反応温度に留まる時間 | 短時間(<2秒)はバイオオイルを最大化。長時間では合成ガスが増加 |

| 原料 | バイオマスの組成と水分含有量 | 収率と品質に影響。高水分は効率を低下させる |

| 圧力 | 反応環境と蒸気の挙動 | 大気圧が一般的。高圧はコストを増加させる |

最大の効率とオーダーメイドの製品収率のために、熱分解プロセスを最適化する準備はできていますか? KINTEKは、精密な熱処理のための高品質な実験装置と消耗品を専門としています。バイオオイル、バイオ炭、または合成ガスの生産に焦点を当てているかどうかにかかわらず、当社のソリューションは温度制御、滞留時間、および原料処理をマスターするのに役立ちます。今すぐ当社の専門家にご連絡ください。お客様の研究所の特定の熱分解ニーズをどのようにサポートし、研究成果を向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 実験室用高圧管状炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント