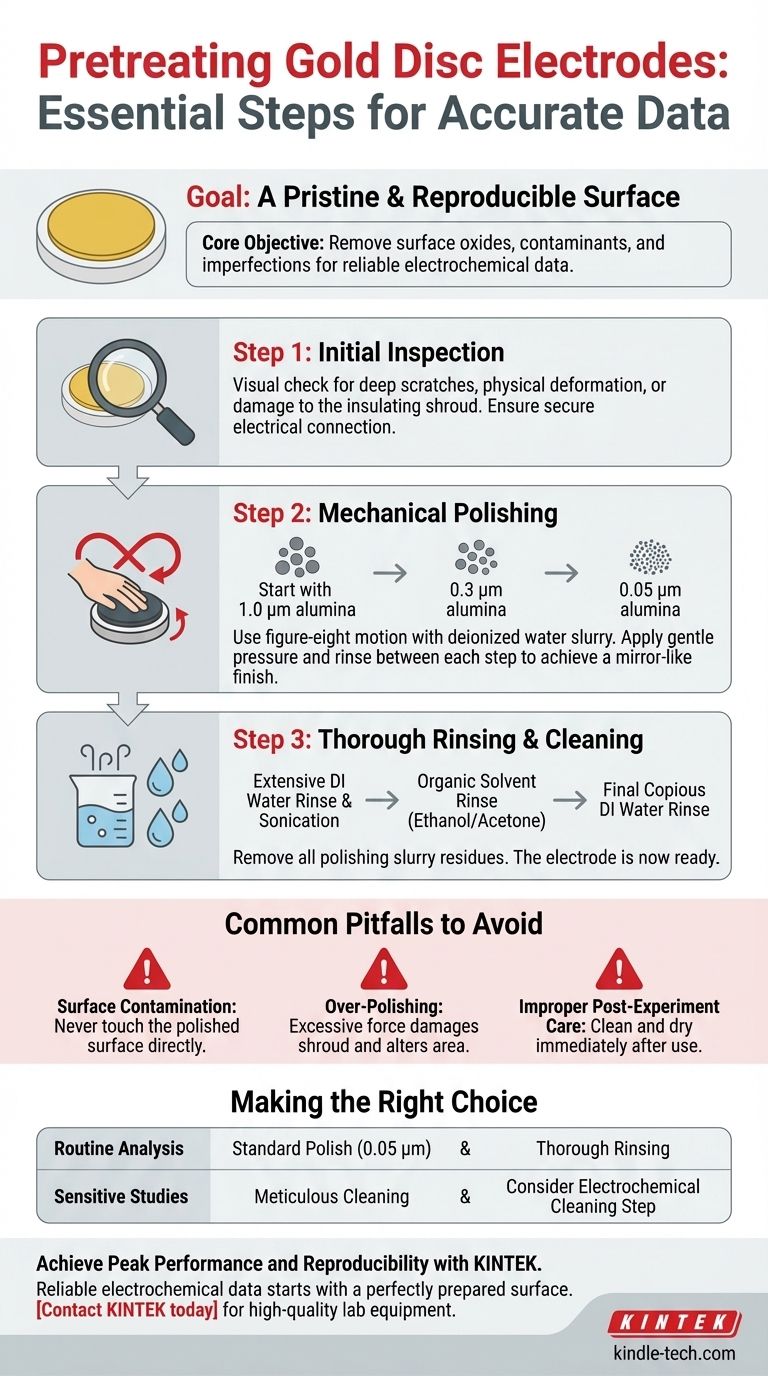

いかなる実験の前にも、金ディスク電極は、清潔で再現性があり、電気化学的に活性な表面を確保するために、綿密な多段階の前処理プロセスを必要とします。標準的な手順には、目視検査、徐々に細かいアルミナ粉末を用いた機械研磨による鏡面仕上げ、そしてすべての残留物を取り除くための脱イオン水と有機溶媒による最終的な徹底的な洗浄が含まれます。このプロトコルは単なる提案ではなく、正確で信頼性の高い電気化学データを得るための基本的な要件です。

金電極の前処理の主な目的は、表面酸化物、吸着汚染物質、および以前の使用による物理的欠陥を除去することです。一貫性のある徹底した前処理プロトコルは、電気化学測定の再現性を確保する上で最も重要な要素です。

目標:清浄で再現性のある表面

電気化学では、すべての反応は電極と電解質の界面で発生します。この界面の状態が、結果の精度、感度、および再現性を決定します。

前処理が不可欠な理由

未処理の金表面は、決して真に「清潔」ではありません。通常、大気中の汚染物質、有機分子、および薄い金酸化膜の層で覆われています。これらの層は、研究しようとしている電子移動プロセスをブロックしたり変更したりする可能性があり、データの歪み、電位のシフト、および信頼性の低い結論につながります。

「電気化学的指紋」

適切に準備された電極は、標準溶液(例:硫酸中の金の特性的な酸化および還元ピーク)において、既知で再現性のある電気化学的挙動を示します。この「指紋」は、表面が清潔で実験の準備ができていることを確認します。適切な前処理がなければ、このベースラインは一貫性がありません。

標準的な前処理プロトコル

金ディスク電極を準備するために、これらのステップを体系的に実行してください。鍵は一貫性です。すべての実験の前に同じ方法で手順を実行してください。

ステップ1:初期検査

研磨の前に、簡単な目視検査を行います。深い傷、金ディスクの物理的な変形、またはそれを囲む絶縁PEEKまたはテフロン製のシュラウドの損傷がないか確認してください。電気接続が確実であることを確認してください。重大な物理的損傷がある場合、電極は使用不能になる可能性があります。

ステップ2:機械研磨

研磨の目的は、汚染された表面層を物理的に除去し、滑らかで鏡面のような仕上げを作成することです。

少量の研磨粉末を研磨布またはパッドに置きます。まず、1.0 µmアルミナなどの粗い粒度から始め、脱イオン水でパッドを湿らせてスラリーを形成します。

電極をパッドに対して垂直に持ち、8の字運動で表面を研磨します。優しく、一定の圧力をかけます。

1分間研磨した後、電極と研磨パッドを徹底的にすすぎます。0.3 µm、そして最後に0.05 µmアルミナといった、徐々に細かい研磨粉末でこのプロセスを繰り返し、各ステップの間で綿密にすすぎます。最終的な表面は、目に見える傷がなく、高い反射性を持っている必要があります。

ステップ3:徹底的なすすぎと洗浄

このステップは、研磨スラリーのすべての痕跡を除去するために重要です。

まず、電極を脱イオン水で十分にすすぎます。脱イオン水のビーカーで電極を数分間超音波処理することは、表面から微細なアルミナ粒子を剥離するのに非常に効果的な方法です。

次に、エタノールやアセトンなどの有機溶媒ですすぎ、有機汚染物質を除去します。その後、溶媒を除去するために、脱イオン水で最終的に大量にすすぎます。これで電極は実験の準備が整いました。

避けるべき一般的な落とし穴

標準的な手順であっても、注意深く実行されなければ失敗する可能性があります。一般的な間違いを認識することは、常に清潔な表面を得るための鍵です。

表面汚染の回避

汚染の最も一般的な原因はあなたの手です。研磨された電極表面に直接触れないでください。絶縁体部分のみを持って扱ってください。準備中に使用するすべてのビーカー、ピンセット、溶液が徹底的に清潔であることを確認してください。

過研磨のリスク

研磨は必要ですが、過度または過度に攻撃的な研磨は電極を損傷する可能性があります。絶縁シュラウドの端を摩耗させ、シールを損ない、定義された電極面積を変更する可能性があります。優しい圧力をかけ、研磨粉末に仕事をさせましょう。

実験後の不適切な手入れ

次の実験のための前処理は、最後の実験が終わった瞬間から始まります。使用直後、電極を電解液から取り出し、脱イオン水で徹底的にすすぎ、濾紙で乾燥させます。反応物が表面で乾燥するのを放置するよりも、清潔な電極を保管する方がはるかに良いです。

目標に応じた適切な選択

コアプロトコルは普遍的ですが、厳密さのレベルはアプリケーションによって若干異なる場合があります。

- ルーチン分析(例:基本的なサイクリックボルタンメトリー)が主な焦点の場合:一貫した機械研磨(0.05 µmアルミナ)とそれに続く徹底的なすすぎで、通常は再現性のある結果を得るのに十分です。

- 高感度な表面研究(例:自己組織化単分子膜、微量分析)が主な焦点の場合:綿密な洗浄が最も重要です。標準的な機械研磨の後、可能な限り最高の表面純度を確保するために、電気化学的洗浄ステップ(例:酸中で電位をサイクルさせる)を追加することを検討してください。

最終的に、適切に定義され、一貫して実行される前処理プロトコルは、信頼性の高い電気化学データが構築される基盤となります。

要約表:

| ステップ | 目的 | 主な詳細 |

|---|---|---|

| 1. 初期検査 | 物理的損傷の確認 | 傷、変形、または絶縁シュラウドの損傷を目視で確認します。 |

| 2. 機械研磨 | 汚染物質を除去し、滑らかな表面を作成 | 徐々に細かいアルミナ粉末(1.0 µm → 0.3 µm → 0.05 µm)で8の字運動を使用します。 |

| 3. 徹底的なすすぎと洗浄 | すべての研磨残留物を除去 | 脱イオン水ですすぎ、超音波処理し、その後エタノール/アセトンですすぎ、最後に水ですすぎます。 |

ラボでの最高のパフォーマンスと再現性を実現

一貫性のない電気化学データに苦しんでいませんか?結果の精度は、完璧に準備された電極表面から始まります。KINTEKは、綿密な電極前処理に必要な信頼性の高い材料を含む、高品質のラボ機器と消耗品を専門としています。当社の製品は、研究者が正確な分析に不可欠な清潔で再現性のある表面を達成できるよう設計されています。

当社の専門家がお客様のワークフローの最適化を支援します。ラボのニーズについて話し合い、当社のソリューションが電気化学測定の信頼性をどのように向上させることができるかを発見するために、今すぐKINTEKにお問い合わせください。

ビジュアルガイド

関連製品

- 金ディスク電極

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 蒸着用電子ビーム蒸着コーティング金めっきタングステンモリブデンるつぼ

- 固体電池研究用温間等方圧プレス

- カスタムPTFEテフロン部品メーカー 耐腐食性洗浄ラック フラワーバスケット