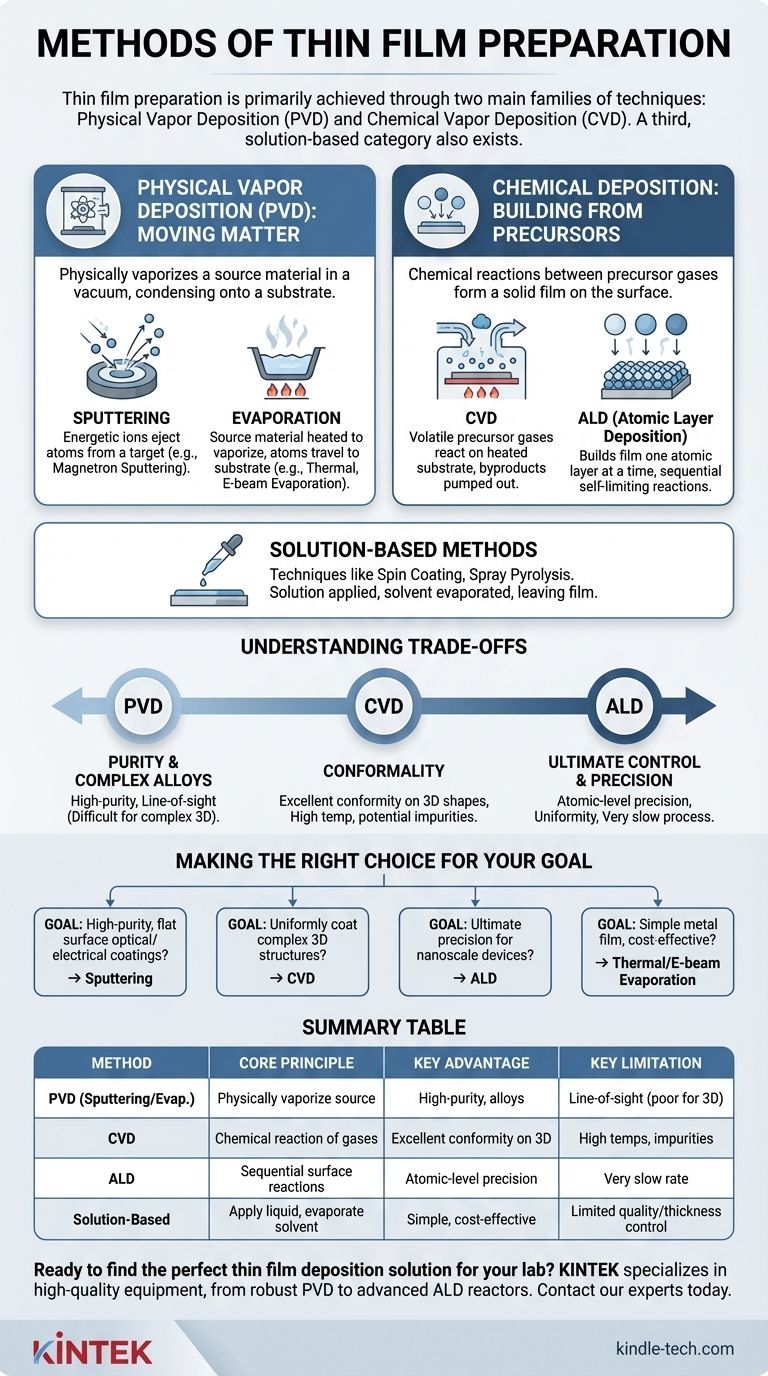

最も広い意味で、薄膜作製は主に2つの技術群、すなわち物理気相成長法(PVD)と化学気相成長法(CVD)によって達成されます。PVDは、真空中で原料物質を物理的に蒸発させ、基板上に凝縮させる方法であり、CVDは、前駆体ガス間の化学反応を利用して、基板表面に直接固体膜を形成する方法です。スピンコーティングのような溶液ベースの方法の第三のカテゴリも、特定の用途に存在します。

薄膜作製方法の決定的な違いは根本的です。物理的な技術は既存の材料を表面に移動させるのに対し、化学的な技術は表面で新しい材料を構築します。選択は、必要な膜の純度、均一性、耐熱性、および生産規模に完全に依存します。

堆積の柱:物理的 vs 化学的

膨大な数の堆積技術は、2つの主要な戦略に分けて理解することができます。この主要な分類は、装置、プロセス条件、および結果として得られる膜の特性を決定します。

物理気相成長法(PVD):物質の移動

PVDは、固体または液体の原料物質が蒸気に変換され、低圧の真空環境を介して基板に輸送されるプロセス群を指します。

主要なPVD法:スパッタリング

スパッタリングは、ターゲットとして知られる原料物質に、高エネルギーイオン(通常はアルゴンなどの不活性ガス)を衝突させる方法です。この衝突により、ターゲットから原子が物理的に放出(「スパッタ」)され、それが移動して基板上に堆積します。マグネトロンスパッタリングは、磁場を利用して効率を高める一般的な改良法です。

主要なPVD法:蒸着

これはより直感的なPVDプロセスで、真空チャンバー内で原料物質を加熱し、蒸発させます。これらの蒸発した原子は直線的に移動し、より低温の基板上で凝縮して薄膜を形成します。熱蒸着や電子ビーム蒸着などの方法が一般的なバリアントです。

化学堆積:前駆体からの構築

原料物質を物理的に移動させる代わりに、化学堆積法は前駆体化学物質(通常はガスまたは液体として)を導入し、それらが反応して基板表面に目的の固体膜を形成します。

化学気相成長法(CVD)

CVDプロセスでは、1つまたは複数の揮発性前駆体ガスが反応チャンバーに導入されます。これらのガスが加熱された基板に接触すると、反応または分解し、固体膜を残します。反応の副生成物はチャンバーから排気されます。

原子層堆積法(ALD)

ALDはCVDの特殊なサブセットであり、比類のない精度を提供します。前駆体ガスを順次導入することで、膜を原子層ごとに構築します。各ステップは自己限定反応であり、複雑な3D構造上でも厚さと均一性に対する優れた制御を提供します。

溶液ベースの方法

スピンコーティングやスプレー熱分解のような技術は、通常真空を必要としない点で根本的に異なります。目的の材料を含む溶液が基板に塗布され、その後溶媒が蒸発(しばしば加熱を伴う)し、薄膜が残ります。

トレードオフの理解

普遍的に優れた堆積方法は存在しません。最適な選択は常に、性能、コスト、材料適合性の相反する要件のバランスを取ることです。

PVD:純度 vs 直線性

PVDの主な利点は、高純度膜や複雑な合金を堆積できることです。しかし、蒸発した原子は直線的に移動するため、PVDは直線堆積技術です。このため、複雑な非平面形状を均一にコーティングすることは困難です。

CVD:コンフォーマル性 vs 複雑性

CVDの最大の強みは、複雑な3D形状を均一に覆う非常にコンフォーマルなコーティングを作成できることです。トレードオフとしては、高い基板温度を必要とすることが多く、化学反応が膜に不純物を導入する可能性があることです。

ALD:究極の制御 vs 速度

ALDは究極のレベルの制御を提供し、原子レベルの精度で完全に均一でピンホールフリーの膜を作成できます。この精度は速度を犠牲にします。ALDは非常に遅いプロセスであり、厚い膜の堆積には実用的ではありません。

目標に合った適切な選択

適切な方法を選択するには、技術の強みをプロジェクトの主要な目標に合わせる必要があります。

- 平坦な表面に高純度の光学または電気コーティングを施すことが主な目的の場合:スパッタリングは、ガラスや電子機器などの用途において、優れた膜密度と材料特性の制御を提供します。

- 複雑な3D構造を均一にコーティングすることが主な目的の場合:CVDは、その非直線的な性質により、多くの半導体用途に不可欠な優れた選択肢です。

- ナノスケールデバイスに究極の精度が主な目的の場合:ALDは、速度が遅いにもかかわらず、現代のトランジスタや高度な電子機器に必要な原子レベルの制御を提供します。

- 単純な金属膜を費用対効果の高い方法で堆積することが主な目的の場合:熱蒸着または電子ビーム蒸着は、OLEDやソーラーパネルなどの用途に非常に効率的なソリューションとなることがよくあります。

これらの基本的な原則を理解することで、材料、構造、性能目標に完全に合致する堆積技術を選択できるようになります。

要約表:

| 方法 | 核心原理 | 主な利点 | 主な制約 |

|---|---|---|---|

| PVD(スパッタリング/蒸着) | 真空中で原料物質を物理的に蒸発させる | 高純度膜、合金に適している | 直線堆積(複雑な3D形状には不向き) |

| CVD | 加熱された基板上での前駆体ガスの化学反応 | 複雑な3D構造に対する優れたコンフォーマル性 | しばしば高温を必要とし、不純物が混入する可能性あり |

| ALD | 逐次的、自己限定的な表面反応 | 原子レベルの精度と均一性 | 堆積速度が非常に遅い |

| 溶液ベース(例:スピンコーティング) | 液体前駆体を塗布し、溶媒を蒸発させる | シンプルで費用対効果が高く、真空不要 | 膜品質と膜厚制御に限界がある |

あなたの研究室に最適な薄膜堆積ソリューションを見つける準備はできていますか?適切な装置は、研究が要求する純度、均一性、精度を達成するために不可欠です。KINTEKでは、堅牢なPVDシステムから高度なALDリアクターまで、あらゆる堆積ニーズに対応する高品質の実験装置と消耗品の提供を専門としています。半導体、光学、先進材料のいずれに取り組んでいる場合でも、当社の専門家がお客様の特定の用途に最適な技術の選択をお手伝いします。今すぐ当社のチームにご連絡ください。お客様のプロジェクトについて話し合い、KINTEKがお客様の研究室の能力をどのように向上させられるかを発見してください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

よくある質問

- なぜグラファイトは熱を伝導するのか?その異方性熱特性の解明

- オイルフリーダイヤフラム真空ポンプの主な特徴は何ですか?汚染のない真空を保証すること

- バイオマスをエネルギーに変換する熱分解の主な利点は何ですか?それは輸送可能な液体燃料を生成します

- スラリー床光触媒反応器において、高エネルギー混合システムはどのように効率を向上させるのか?触媒効率を最大化する

- スパッタリングプロセスのメカニズムとは?物理気相成長法の詳細

- 研究室ではどのような種類のオーブンが使用されますか?科学的な精度を実現するための精密加熱

- なぜ鋳造品には熱処理が必要なのでしょうか?生鋳造品を信頼性の高い部品に変える

- シリコン化の後に追加の焼鈍処理が必要なのはなぜですか?複合材の安定性と耐久性を確保する