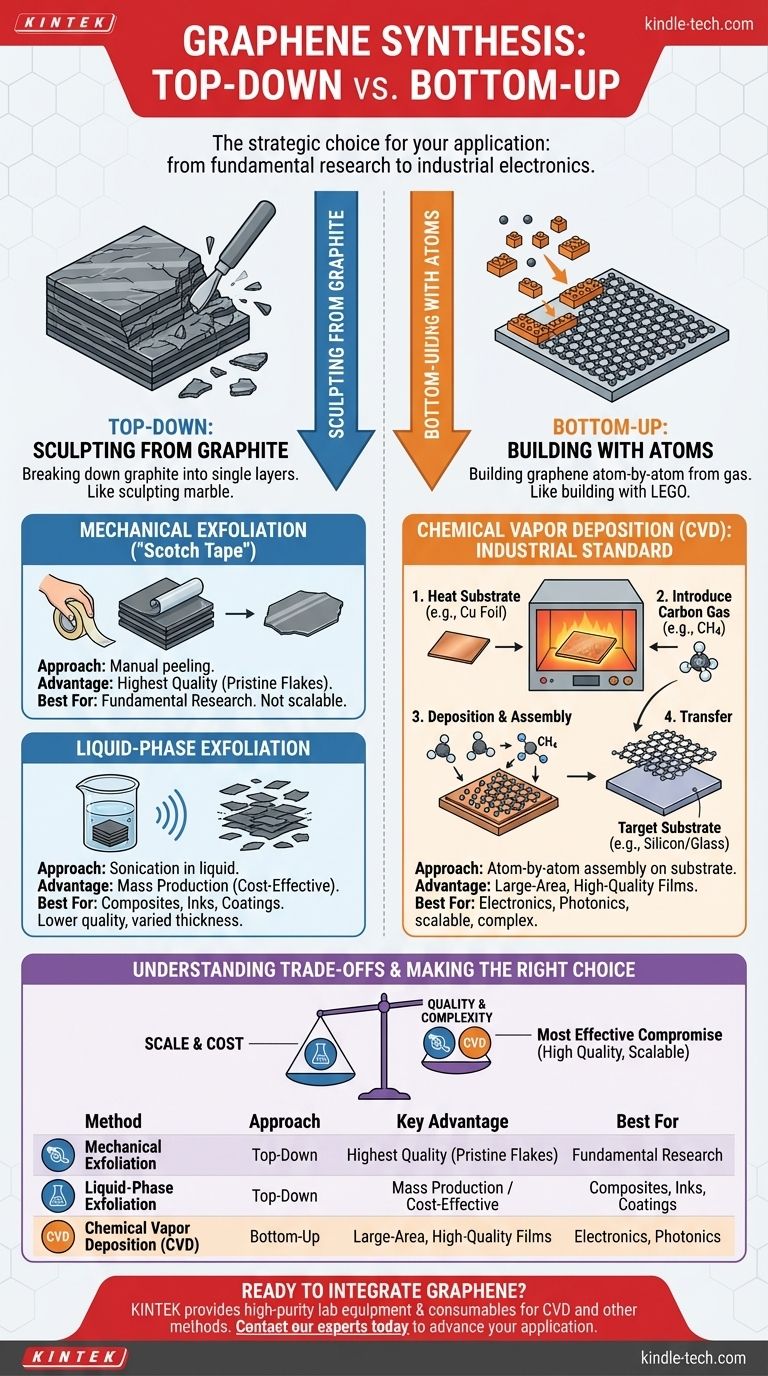

本質的に、グラフェンは、黒鉛を単層に分解する「トップダウン」法と、原子レベルでグラフェンを構築する「ボトムアップ」法の2つの対立する戦略を用いて合成されます。最も著名なトップダウンのアプローチは機械的剥離法と液相剥離法であり、産業規模で最も有望な主要なボトムアップ法は化学気相成長法(CVD)です。

グラフェンを作成するために使用される方法は、好みの問題ではなく、最終的な用途によって決まる戦略的な選択です。基本的な研究には単純な剥離が最適ですが、高度なエレクトロニクスに必要な大規模で高品質なシートを製造できるのは、化学気相成長法(CVD)のような方法だけです。

2つの基本的なアプローチ:トップダウン対ボトムアップ

グラフェン合成を理解するには、2つの核となる考え方から始めるのが最善です。それぞれのアプローチには明確な利点があり、異なる成果に適しています。

トップダウン:黒鉛からの彫刻

トップダウン法は、グラフェン層が積み重なった3次元構造である黒鉛から始まり、力を加えてそれを分離します。これは、大理石の塊から彫刻するのと概念的に似ています。

これらの技術はグラフェンフレークの生成には効果的ですが、正確な層数を制御することは困難な場合があります。

ボトムアップ:原子による構築

ボトムアップ法は、炭素含有ガスから始まり、基板上にグラフェンシートを原子一つずつ組み立てます。これは、個々のレゴブロックで構造を構築するようなものです。

このアプローチは、最終的なグラフェンシートの構造と品質に対する優れた制御を提供し、高性能アプリケーションに最適です。

トップダウン法:黒鉛からのグラフェンの誘導

これらの方法は、黒鉛内のグラフェン層間の弱い結合を利用してそれらを分離します。

機械的剥離法(「セロハンテープ」法)

これはグラフェンが発見されたときのオリジナルの方法です。粘着テープを使用して、黒鉛片から層を繰り返し剥がし、単一の、元の層が分離されるまで行います。

これは極めて高品質なグラフェンフレークを生成しますが、手作業によるプロセスであり、大量生産にはスケールアップできません。主な用途は基礎科学研究です。

液相剥離法

この方法では、黒鉛を液体中に懸濁させ、超音波処理などの高エネルギーを加えて層をせん断分離します。

この技術は、複合材料、インク、コーティングに使用するためのグラフェンフレークの大量生産に適しています。ただし、得られた材料は通常、電気的品質が低く、厚さが異なるフレークで構成されています。

ボトムアップ法:原子から原子へとグラフェンを構築する

ボトムアップ合成は、エレクトロニクス産業に適した大規模で均一なグラフェン膜を作成するための鍵となります。

化学気相成長法(CVD):産業標準

CVDは、大面積にわたって高品質なグラフェンを製造するための最も有望な技術として広く認識されています。これは、エレクトロニクスおよびフォトニクスのアプリケーションにおける主要な方法です。

CVDの仕組み

このプロセスには、炉内で基板(通常は銅(Cu)箔)を加熱することが含まれます。その後、メタン(CH4)などの炭素含有ガスが導入されます。

高温でメタンが分解し、炭素原子が銅箔の表面に堆積し、連続した単層のグラフェンへと自己組織化します。その後、グラフェン膜はデバイスでの使用のためにターゲット基板(シリコンやガラスなど)へ慎重に移されます。

優れた品質のためのCVDの最適化

CVDグラフェンの品質は、温度、ガス流量、基板の性質などの合成パラメータを正確に制御することに依存します。

研究者は、グラフェン結晶がどのように核形成し成長するかを分析するために、部分成長研究(完全な膜が形成される前にプロセスを停止する)のような技術を使用します。この洞察は、欠陥を最小限に抑え、より大きく、より完全な結晶を作成するのに役立ちます。気相トラッピング法のような高度なバリエーションは、非常に大きな単結晶グラフェン領域を合成するように設計されています。

トレードオフの理解

単一の合成方法が完璧ということはありません。選択は常に、規模、品質、コストの間の妥協を伴います。

規模対品質

これが中心的なトレードオフです。機械的剥離法は完璧な結晶構造を提供しますが、スケールアップは不可能です。液相剥離法は計り知れない規模を提供しますが、品質の低い、不均一なフレークを生成します。

CVDは最も効果的な妥協点であり、工業化可能なプロセスで高品質な大面積膜の成長を可能にします。

コストと複雑さ

機械的剥離法は実験室ではシンプルで安価ですが、産業的な関連性はありません。液相剥離法はバルク材料にとっては比較的費用対効果が高いです。

一方、CVDは、高温炉や真空システムなどの特殊な機器に多大な投資を必要とします。その後の転写プロセスも複雑さと損傷の可能性を一層加えます。炭化ケイ素の昇華などの他の方法は高品質のグラフェンを生成しますが、しばしば法外に高価です。

目標に合わせた正しい選択

意図する用途が正しい合成方法を決定します。

- 基礎研究が主な焦点である場合: 機械的剥離法は、実験室規模の実験のための元の高品質なフレークの最良の供給源であり続けます。

- 大規模エレクトロニクスが主な焦点である場合: 化学気相成長法(CVD)は、デバイスに要求される大規模で均一で高品質なグラフェン膜を製造するための最も実現可能な経路です。

- 複合材料やインクのバルク生産が主な焦点である場合: 液相剥離法は、電気的品質と構造的完全性のトレードオフを受け入れつつ、グラフェンフレークを大量生産するための最も費用対効果の高いルートを提供します。

これらの明確な経路を理解することが、特定のアプリケーションのためにグラフェンの可能性を活用するための第一歩です。

要約表:

| 方法 | アプローチ | 主な利点 | 最適用途 |

|---|---|---|---|

| 機械的剥離法 | トップダウン | 最高品質(元のフレーク) | 基礎研究 |

| 液相剥離法 | トップダウン | 大量生産/費用対効果 | 複合材料、インク、コーティング |

| 化学気相成長法(CVD) | ボトムアップ | 大面積、高品質フィルム | エレクトロニクス、フォトニクス |

グラフェンを研究や製品に統合する準備はできましたか?

適切な合成方法の選択は、プロジェクトの成功にとって極めて重要です。KINTEKの専門家は、各技術のニュアンスを理解しています。当社は、研究者や産業界が高品質のグラフェンを製造するために頼りにしている、CVD用の基板や炭素源を含む高純度の実験装置と消耗品を提供しています。

お客様の目標達成を支援させてください。エレクトロニクス向けにスケールアップする場合でも、複合材料向けに最適化する場合でも、当社のチームは特定の実験ニーズをサポートできます。

KINTEKのソリューションがお客様のグラフェンアプリケーションを前進させる方法について、専門家にご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉

- グラファイト真空炉 IGBT実験黒鉛炉

- 精密加工用CVDダイヤモンド切削工具ブランク