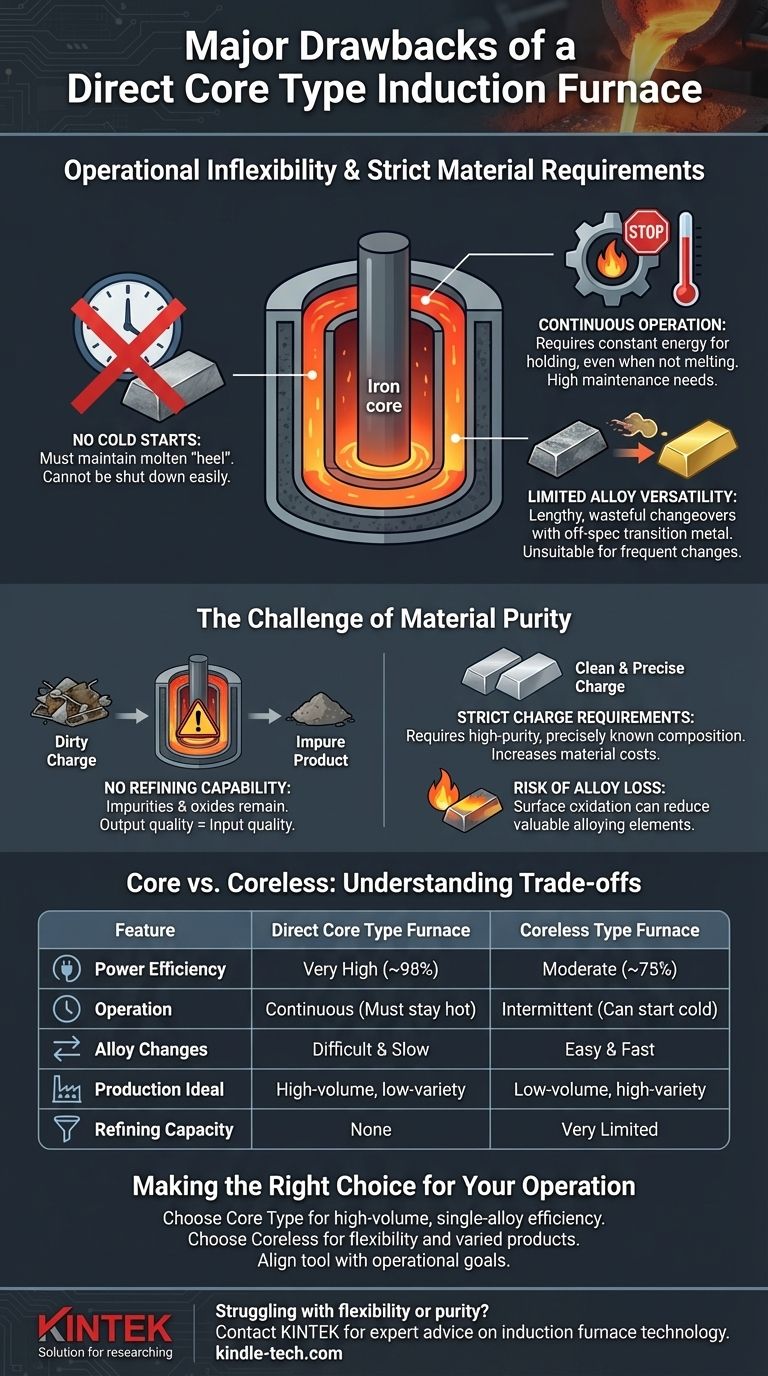

直接炉心型誘導炉の主な欠点は、その運用上の柔軟性の欠如と厳格な材料要件です。これらの炉は溶融金属を装入して連続的に稼働する必要があるため、断続的な作業や頻繁な合金変更には不向きです。さらに、精錬能力がないため、装入材料は導入前に清浄で、既知の正確な組成である必要があります。

炉心型誘導炉は、運用上の柔軟性と引き換えに、優れたエネルギー効率を実現します。その設計は、連続的で単一合金の生産環境を要求するため、汎用性の高いツールというよりも、高度に専門化されたツールとなっています。

根本的な欠点:運用上の柔軟性の欠如

溶融金属が変圧器の二次コイルとして閉ループを形成する炉心型炉の設計は、その効率性と剛性の両方の源です。

「停止できない」要件

炉心型炉は、固体材料で冷間始動することはできません。電気回路を完成させるために、溶融金属の初期装入が必要です。

このため、炉はほとんど停止されることがありません。金属を凝固させると回路ループが切断され、新しい溶融金属の「ヒール」を用いて困難で時間のかかる再始動プロセスが必要になります。

この「常時稼働」の性質により、新しい材料を積極的に溶解していない場合でも、溶融浴を維持するためだけに継続的なエネルギー消費が発生します。

限られた合金の汎用性

金属合金の切り替えは、運用上の大きな課題です。古い合金の大部分を排出し、新しい合金に置き換える必要があり、これにより長い切り替え期間と、規格外の「移行」金属の生成が生じます。

このため、多種多様な少量生産品を製造する鋳造所など、頻繁な合金仕様の変更が必要な作業には、この炉は非常に不向きです。

継続的なメンテナンスの必要性

溶融金属を含むチャネルまたはループは摩耗しやすく、常に監視と最終的なメンテナンスが必要です。この継続的な維持管理の必要性は、その連続運転の直接的な結果です。

材料純度の課題

金属を精錬するのに役立つ他の種類の炉とは異なり、炉心型誘導炉は純粋な溶解炉です。出力の品質は、入力の品質にほぼ完全に依存します。

精錬能力なし

この炉は、酸化物やスラグなどの不純物を装入材料から除去する実用的な方法を提供しません。溶融物を精錬するための固有のプロセスはありません。

これは、装入材料とともに導入された汚染物質が最終製品に残存し、その冶金特性を損なう可能性があることを意味します。

厳格な装入材料要件

最終製品の品質を確保するため、すべての装入材料は清潔で乾燥しており、酸化物を含まない必要があります。この要件は、原材料の調達コストと複雑さを増加させる可能性があります。

装入物の化学組成も正確に把握し、管理する必要があります。炉自体は、合金を追加する以外の方法でそれを調整する手段を提供しないためです。

合金損失のリスク

精錬炉ではありませんが、溶融物の表面で何らかの酸化が発生する可能性があります。これにより、貴重で酸化しやすい合金元素が失われる可能性があり、最終仕様を満たすために測定し、補充する必要があるかもしれません。

トレードオフを理解する:炉心型 vs. 無炉心型

炉を選択するには、異なる誘導技術間の根本的な妥協点を理解する必要があります。直接炉心型炉は、無炉心型炉とは対照的です。

| 特徴 | 直接炉心型炉 | 無炉心型炉 |

|---|---|---|

| 電力効率 | 非常に高い(約98%) | 中程度(約75%) |

| 操作 | 連続(常に高温を維持する必要がある) | 断続的(冷間始動が可能) |

| 合金変更 | 困難で時間がかかる | 容易で迅速 |

| 理想的な生産 | 大量、低品種 | 少量、高品種 |

| 精錬能力 | なし | 非常に限定的 |

あなたの事業に合った選択をする

直接炉心型炉を使用するかどうかの決定は、あなたの生産モデルに完全に依存します。

- 大量生産、単一合金生産が主な焦点の場合: 炉心型炉の比類のないエネルギー効率(最大98%)は、財務的および運用的に優れた選択肢となります。

- 柔軟性や多様な製品の生産が主な焦点の場合: 無炉心型炉の停止能力と頻繁な合金変更への対応能力は不可欠です。

- 低純度スクラップの溶解が主な焦点の場合: どちらの炉も理想的ではありませんが、無炉心型炉はわずかに許容度が高く、溶融間の清掃が容易です。

最終的に、適切な炉を選択することは、ツールの固有の長所と短所を特定の運用目標に合わせることにかかっています。

要約表:

| 欠点 | 運用への影響 |

|---|---|

| 運用上の柔軟性の欠如 | 連続稼働が必要。断続的な作業や頻繁な合金変更には不向き。 |

| 精錬能力なし | 装入材料は清浄で正確な組成である必要があり、不純物は最終製品に残存する。 |

| 厳格な材料要件 | 原材料調達のコストと複雑さを増加させる。 |

| 継続的なメンテナンス | チャネルの摩耗は、連続運転のため、常時監視と維持管理が必要。 |

研究室や鋳造所での炉の柔軟性や材料純度にお困りではありませんか? KINTEKは研究室のニーズに応える実験装置と消耗品を専門としています。当社の専門家が、高容量効率のための炉心型、または多様な合金変更のための無炉心型など、お客様の生産目標を最適化するための適切な誘導炉技術の選択をお手伝いします。今すぐお問い合わせください。お客様の特定の要件について話し合い、運用効率を向上させましょう!

ビジュアルガイド

関連製品

- ラボスケール真空誘導溶解炉

- 真空熱処理炉および浮上誘導溶解炉

- 真空誘導溶解スピニングシステム アーク溶解炉

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)