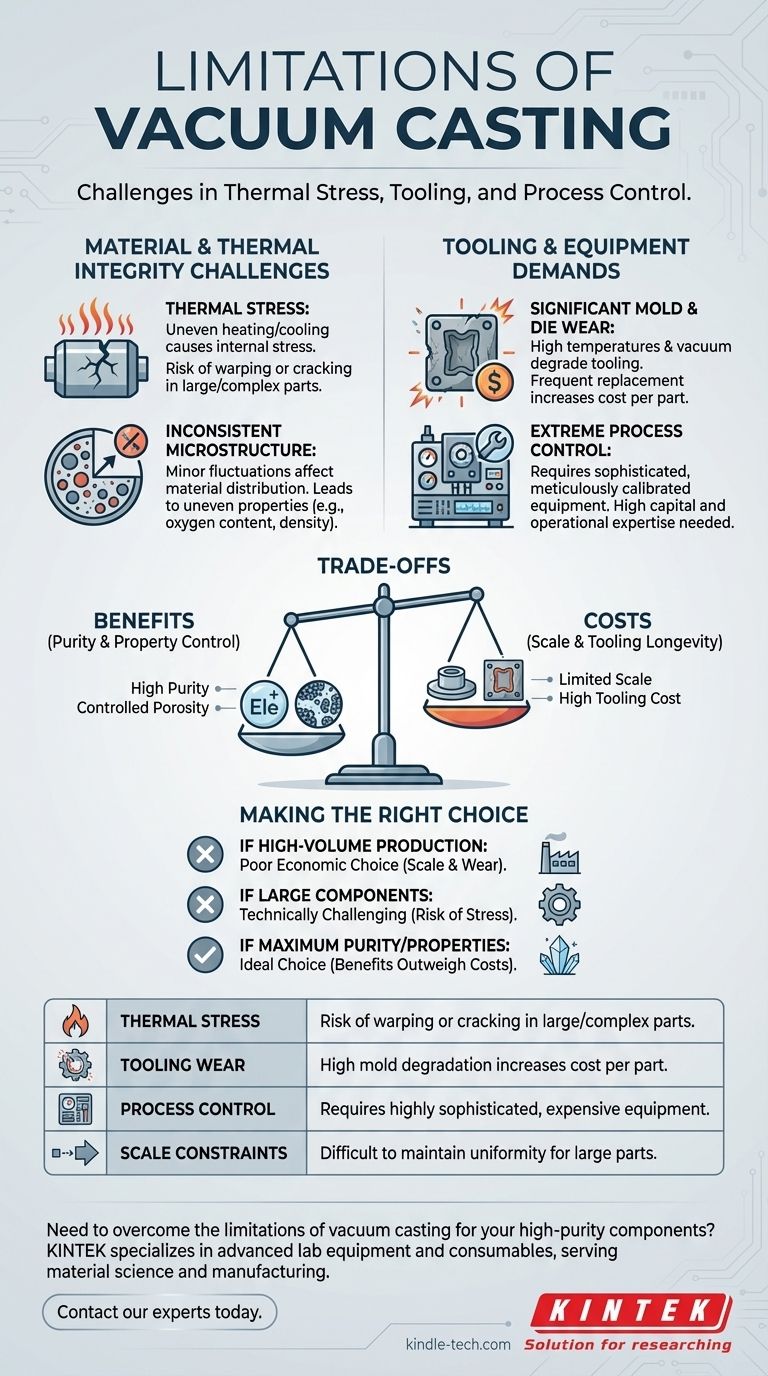

真空鋳造および同様の真空ベースの製造プロセスの主な限界は、熱応力、ツーリングの劣化、および厳格なプロセス制御の必要性に関連する課題に集中しています。これらの要因は、最終製品に不整合をもたらし、運用コストを増加させ、生産のサイズとスケールを根本的に制限する可能性があります。

真空プロセスは優れた材料純度と特性制御を提供しますが、それはスケールとツーリングの寿命を犠牲にして実現されます。中心的な課題は、部品のサイズが大きくなるにつれて指数関数的に困難になる、完全な環境均一性を維持することにあります。

材料と熱的完全性の課題

制御された真空環境は純度には有益ですが、製造される部品の物理的および構造的一貫性を維持する上で大きな障害となります。

熱応力のリスク

真空中の加熱および冷却サイクル中に、材料全体に温度勾配が発生する可能性があります。この不均一な温度分布が内部応力を発生させます。

大型または複雑な部品の場合、この熱応力は反りや亀裂を容易に引き起こし、コンポーネントが使用不能になる可能性があります。

不均一な微細構造

材料の最終的な特性は、その内部微細構造によって決定されます。完全に均質な構造を達成するには、例外的に安定した均一な温度と圧力が必要です。

これらの条件におけるわずかな変動でさえ、酸素含有量や密度などの材料特性の不均一な分布につながる可能性があります。この不整合は、最終製品の性能と信頼性に影響を与える可能性があります。

ツーリングと設備への要求

真空製造に必要な過酷な条件は、プロセスで使用される金型や機械に極端な要求を課します。

金型およびダイの著しい摩耗

高温と真空環境の組み合わせは、ツーリングに対して非常に攻撃的になる可能性があります。金型やダイは著しい摩耗を経験したり、目的の材料と化学反応を起こしたりすることさえあります。

この「ダイロス」は、ツーリングをより頻繁に交換する必要があることを意味し、これは部品あたりのコストを直接増加させます。

高品質なツーリングの必要性

これらの条件に耐えるために、金型は非常に高品質で、多くの場合高価な材料で作られる必要があります。標準的なツーリング材料は速く劣化しすぎるか、製品を汚染します。

この要件は、プロセスに必要な初期の設備投資に追加されます。

極端なプロセス制御の必要性

温度と圧力場を正確に管理しながら安定した真空を維持することは、複雑なエンジニアリング上の課題です。

装置は高度に洗練され、細心の注意を払って校正されている必要があります。これにより、機械の初期コストと、それを効果的に運用するために必要な運用専門知識の両方が増加します。

トレードオフの理解

真空製造の限界は、このプロセスが他の方法では達成できない独自の利点を提供するため、受け入れられています。

なぜ使用するのか?純度と特性制御

真空環境の主な利点は、材料を汚染したり反応したりする大気中のガスの除去です。これにより、高純度の金属化合物や、精密に制御された多孔性を持つ部品を作成でき、これは高性能機械、配管、またはベアリングシステム内のコンポーネントにとって極めて重要です。

スケールの固有の限界

プロセスの物理法則は大規模生産に逆らいます。部品が大きくなるほど、熱応力を防ぎ、一貫した微細構造を確保するために必要な均一な温度と圧力を維持することがより困難になります。

これが、真空プロセスが大規模に大量生産されるアイテムよりも、小型で高価値のコンポーネントに最も適している理由です。

目標に合わせた適切な選択

これらの限界をプロジェクトの核となる要件と照らし合わせて評価することが、情報に基づいた決定を下す鍵となります。

- 主な焦点が大量生産である場合: スケールの限界と高いツーリング摩耗により、真空プロセスは経済的に不利な選択となります。

- 主な焦点が大型コンポーネントの作成である場合: 熱応力と亀裂のリスクにより、このプロセスは大型部品にとって技術的に困難で危険です。

- 主な焦点が最大の材料純度または特定の特性(多孔性など)を達成することである場合: 真空環境の利点は、コストと限界を上回ることが多く、理想的な選択肢となります。

結局のところ、真空製造は、材料の完全性と純度が生産速度やコンポーネントサイズよりも重要となる用途のための専門的なツールです。

要約表:

| 限界 | 主な影響 |

|---|---|

| 熱応力 | 大型/複雑な部品の反りまたは亀裂のリスク |

| ツーリング摩耗 | 金型の高い劣化により部品あたりのコストが増加 |

| プロセス制御 | 洗練された高価な機器が必要 |

| スケール制限 | 大型部品の均一性を維持するのが困難 |

高純度コンポーネントの真空鋳造の限界を克服する必要がありますか? KINTEKは、材料科学および製造分野の研究所の正確なニーズに対応する高度なラボ機器と消耗品を専門としています。当社の専門知識は、純度、スケール、コスト間のトレードオフをナビゲートするのに役立ちます。お客様のプロジェクトの固有の要件に最適なソリューションについて話し合い、最適な材料の完全性を確保するために、今すぐ当社の専門家にご連絡ください。

ビジュアルガイド

関連製品

- タッチスクリーン自動真空熱プレス

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- ラミネート・加熱用真空熱プレス機

- 小型真空熱処理・タングステン線焼結炉

- 真空システム用CF KFフランジ真空電極貫通リードシールアセンブリ