焼鈍は強力なツールですが、その主な限界は、材料の硬度と強度の著しい低下、長い加熱・冷却サイクルによる高いエネルギー消費、そして望ましくない表面酸化の可能性です。これらの要因により、焼鈍は時間のかかる高コストなプロセスとなり、高い強度が不可欠な用途には適していません。

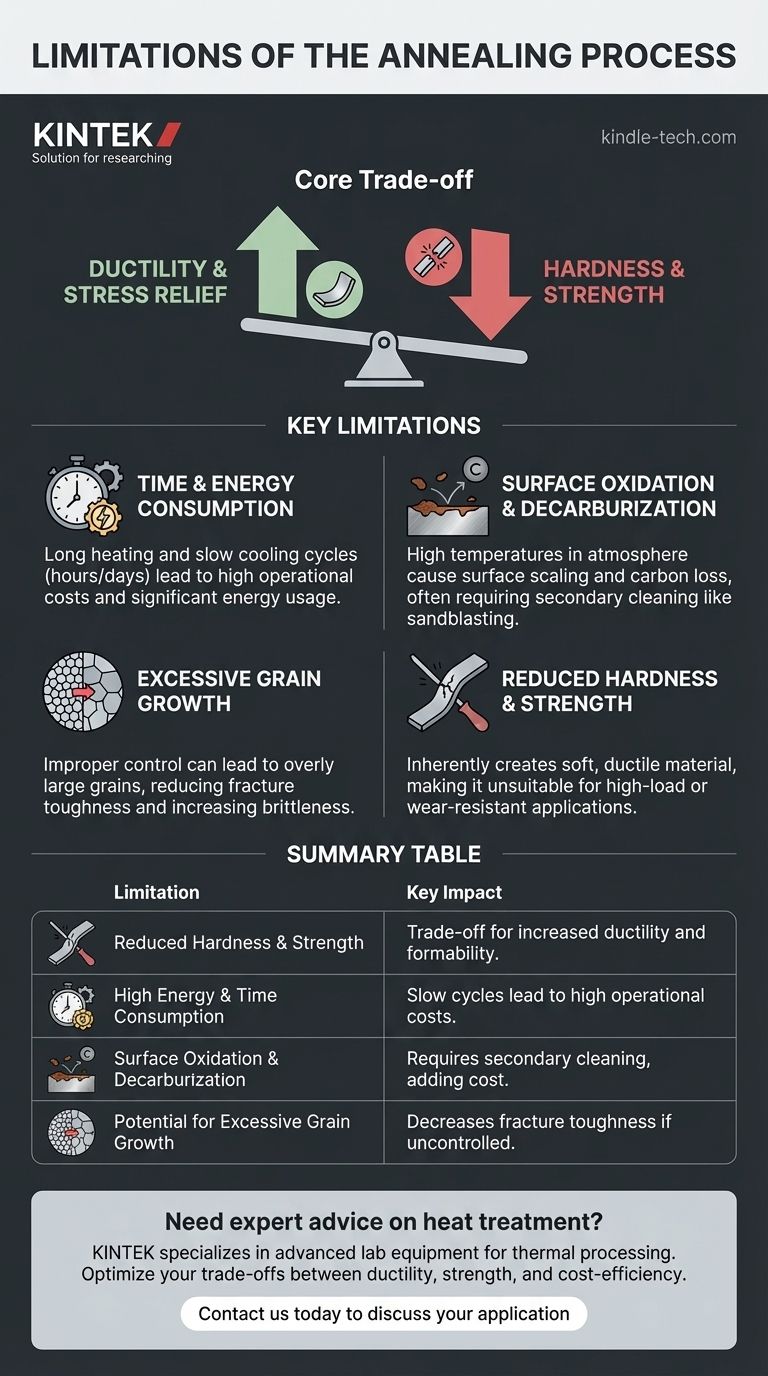

焼鈍の核心的なトレードオフは単純明快です。延性と応力除去を大幅に得る代わりに、硬度、引張強度、プロセスの効率を犠牲にします。この交換を理解することは、適切な熱処理を選択するために極めて重要です。

焼鈍の目的:簡単な復習

焼鈍は、材料、主に金属の微細構造を変化させ、特定の望ましい特性を達成するために設計された熱処理プロセスです。その主な目的は、材料をより柔らかく、より延性があるようにすることです。

三つの段階

このプロセスは、材料の温度が上昇し保持される際に、三つの明確な段階を含みます。

- 回復(Recovery): 鋳造や冷間加工などの製造工程で誘発された内部応力が除去されます。

- 再結晶(Recrystallization): 金属の結晶構造内に新しい、ひずみのない粒が形成され、欠陥が消去されます。

- 結晶粒の成長(Grain Growth): 新しく形成された粒が成長し始めます。この段階は、適切に制御されない場合、欠点となる可能性があります。

焼鈍サイクル

サイクルには、金属を特定の温度まで加熱して結晶構造を再形成させ、その温度に保持し(「保持」として知られる工程)、その後非常にゆっくりと冷却することが含まれます。このゆっくりとした冷却は、柔らかく延性のある最終構造を得るために不可欠です。

焼鈍プロセスの主な限界

効果的ではありますが、焼鈍は万能の解決策ではありません。その欠点は大きく、利点と天秤にかける必要があります。

硬度と強度の著しい低下

これは最も重要な冶金学的なトレードオフです。柔らかく延性のある微細構造を作り出すことにより、焼鈍は本質的に材料の硬度と引張強度を低下させます。結果として得られる材料は曲げたり成形したりしやすくなりますが、高い負荷に耐えたり、摩耗に効果的に抵抗したりすることはできません。

時間とエネルギーの消費

ゆっくりとした制御された加熱、特にゆっくりとした冷却が要求されるため、焼鈍は非常に長いプロセスになります。部品は炉内で何時間、あるいは何日も過ごす必要があるかもしれません。この長い炉内時間は、高いエネルギー消費に直結します。

高い運用コスト

時間とエネルギーは高価です。長い炉サイクルと高いエネルギー使用量の組み合わせにより、完全焼鈍は、正規化(ノーマライジング)や低温での応力除去などの代替手段と比較して、最もコストのかかる熱処理プロセスの1つとなります。

過度な結晶粒成長の可能性

保持温度が高すぎるか、時間が長すぎると、結晶粒が過度に大きくなる可能性があります。均一な結晶粒構造が望ましい一方で、大きすぎる結晶粒は、特定の条件下で材料が脆性破壊を起こしやすくなるなど、破壊靭性を低下させる可能性があります。

表面酸化と脱炭

金属を酸素を含む雰囲気中で高温に加熱すると、必然的に表面のスケール化または酸化が発生します。炭素鋼の場合、表面からの炭素の損失である脱炭も起こり、外側の表皮が軟化します。これらの表面効果は、サンドブラストや酸洗などの二次的な洗浄作業を必要とすることが多く、製造工程にもう一つのステップとコストを追加します。

トレードオフの理解:延性と強度の比較

焼鈍を行うかどうかの決定は、本質的に延性と強度の間の選択です。あなたは意図的に材料を最も柔らかく、最も加工しやすい状態に「リセット」しているのです。

これは、部品が大きな塑性変形(例えば、板金部品の深絞りやタフな合金の複雑な機械加工など)を受ける必要がある場合に非常に望ましいです。改善された被削性(マシナビリティ)と成形性(フォーマビリティ)は、工具摩耗を減らし、製造中の亀裂を防ぐことができます。

しかし、最終的な部品が硬く、強く、耐摩耗性を持つ必要がある場合、焼鈍はしばしば中間段階にすぎません。その部品は、おそらく焼き入れ焼き戻しなどの後続の熱処理プロセスによって再硬化させる必要があるでしょう。

あなたの用途にとって焼鈍は正しい選択か?

熱処理の選択は、プロセスを最終目標と一致させる必要があります。

- 主な焦点が最大の被削性または成形性にある場合: 焼鈍は、材料を製造の準備を整えるために、しばしば正しく、時には不可欠な選択となります。

- 主な焦点が部品の強度と硬度にある場合: 焼鈍は最終的なステップとしては不適切です。特性のバランスを取るためには正規化、または最大の硬度を得るためには焼き入れ焼き戻しプロセスを検討してください。

- 主な焦点が強度への影響を最小限に抑えて内部応力を除去することにある場合: 再結晶化フェーズに入らない低温の応力除去サイクルは、完全焼鈍よりもはるかに効率的で効果的な選択肢です。

結局のところ、焼鈍を材料を軟化させるための特定のツールとして扱い、延性向上の代償として強度の固有の損失を受け入れる必要があります。

要約表:

| 限界 | 主な影響 |

|---|---|

| 硬度と強度の低下 | 延性と成形性向上のためのトレードオフ。 |

| 高いエネルギーと時間の消費 | ゆっくりとした加熱/冷却サイクルが運用コストを高める。 |

| 表面酸化と脱炭 | コスト増となる二次洗浄プロセスが必要になる場合がある。 |

| 過度な結晶粒成長の可能性 | 適切に制御されない場合、破壊靭性を低下させる可能性がある。 |

材料の適切な熱処理プロセスの選択について専門的なアドバイスが必要ですか?

焼鈍の限界は、コンポーネントの性能要件に完全に合致するプロセスを選択することの重要性を浮き彫りにします。KINTEKでは、正確な熱処理のための高度なラボ機器と消耗品の提供を専門としています。当社の専門家は、延性、強度、コスト効率の間のトレードオフを乗り切り、結果を最適化するお手伝いをします。

今すぐお問い合わせください([#ContactForm]経由)お客様の特定の用途についてご相談いただき、KINTEKのソリューションがお客様の研究所の能力をどのように向上させ、熱処理プロセスが効果的かつ経済的であることを保証できるかをご確認ください。

ビジュアルガイド