非常に用途の広い成膜技術ではありますが、スパッタリングにも限界がないわけではありません。主な欠点としては、比較的低い成膜速度、他の代替技術と比較して高い装置コストとエネルギーコスト、そしてプロセス環境自体に起因する膜汚染の可能性が挙げられます。また、真空システムと電源要件の複雑さも、運用上の負担を増大させます。

スパッタリングは、非常に幅広い材料から高品質で高密度の薄膜を作成するための強力な手法です。しかし、その主な限界はプロセスの効率と制御に根ざしており、より遅く、より高価になりがちで、基板加熱やガス取り込みといった、注意深く管理する必要がある特有の課題を引き起こします。

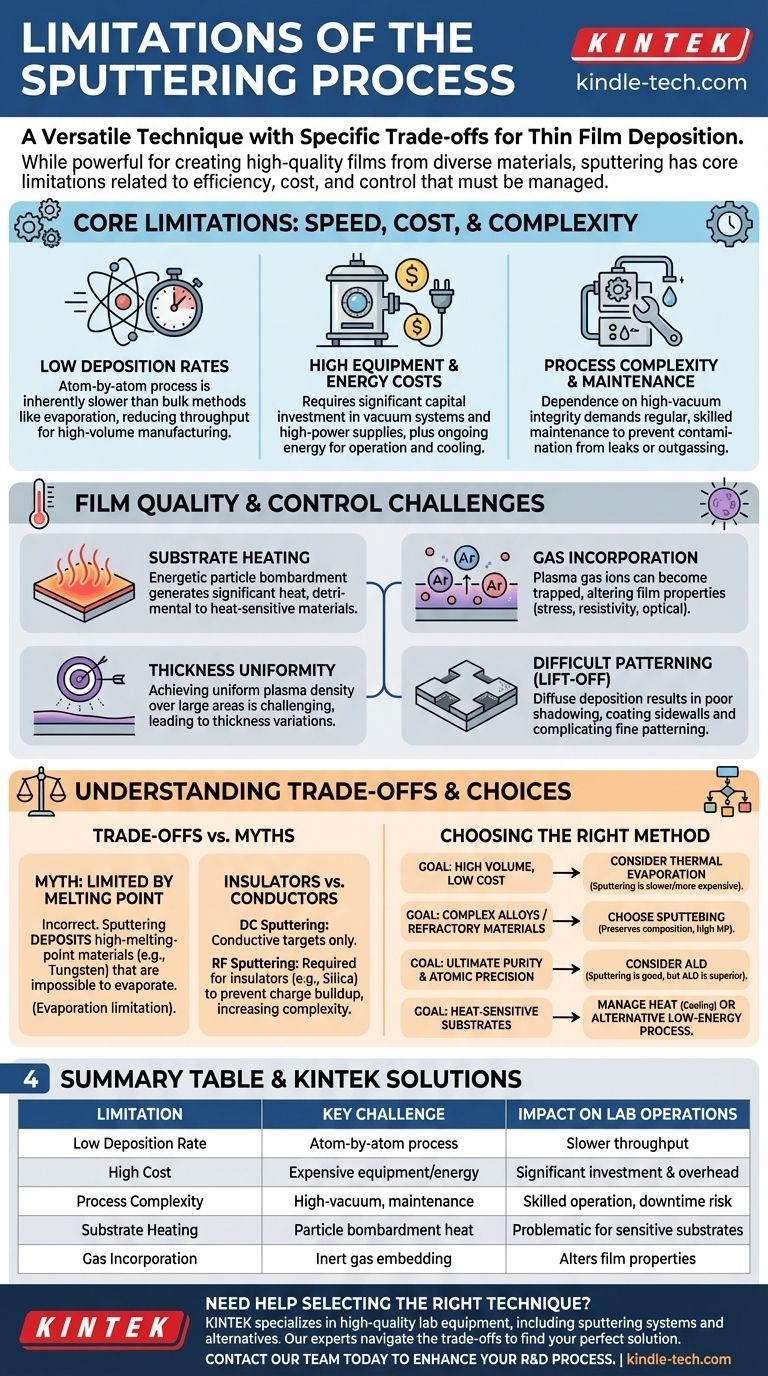

主な限界:速度、コスト、複雑さ

スパッタリングは、原子を一つずつ叩き出すことに依存する物理プロセスです。この基本的なメカニズムにより、品質と生産効率の間でトレードオフが生じます。

低い成膜速度

スパッタリングでは、ターゲットをエネルギーの高いイオンで衝突させ、原子を物理的に叩き出し、それが基板上に堆積します。この原子ごとのプロセスは、材料を溶かしてはるかに速い速度で蒸発させる熱蒸着のようなバルク成膜方法よりも本質的に遅くなります。

この低いスループットは、大量生産環境において重大なボトルネックとなる可能性があります。

高い装置コストとエネルギーコスト

スパッタリングシステムには、多額の設備投資が必要です。これには、高真空チャンバー、強力なポンプ、洗練されたガス流量制御装置、高電圧のDCまたは高周波(RF)電源が含まれます。

プロセス中に発生する熱を管理するための冷却システムが必要なことも、エネルギー消費を増加させ、正味の生産速度を低下させる可能性があります。

プロセスの複雑さとメンテナンス

完璧な薄膜を得るには、適切に維持された高品質の真空環境が必要です。チャンバー壁からのわずかな漏れやアウトガスも不純物を導入する可能性があります。

真空の完全性へのこの依存性は、スパッタリングシステムが定期的なメンテナンスと慎重な操作を必要とすることを意味し、全体の複雑さを増します。

膜品質と制御の課題

高密度で密着性の高い膜を生成することで知られていますが、スパッタリングプロセス自体が独自の品質および制御の問題を引き起こす可能性があります。

基板加熱

エネルギーの高い粒子(スパッタされた原子や中和されたイオンを含む)による基板への絶え間ない衝突は、かなりの熱を発生させます。これは、プラスチックや特定の半導体デバイスなどの熱に弱い基板にとって有害となる可能性があります。

基板冷却でこれを緩和することは可能ですが、プロセスに複雑さとコストの層を追加します。

ガス取り込み

プラズマを生成するために使用される不活性ガス(通常はアルゴン)は、ターゲットを叩くだけではありません。一部のガスイオンが成長中の膜内に埋め込まれ、不純物として作用することがあります。

この取り込まれたガスは、膜の機械的応力、電気抵抗率、および光学特性を変化させる可能性があります。

大面積における膜厚均一性

大面積コーティング、特に長方形のカソードの場合、ターゲット全体でプラズマ密度を完全に均一に保つことは困難な場合があります。

この不均一性は成膜速度のばらつきにつながり、ある領域では膜が厚く、別の領域では薄くなるという結果をもたらします。

パターニングの難しさ(リフトオフ)

スパッタリングは拡散プロセスであり、原子がさまざまな角度からターゲットから基板へ移動することを意味します。これにより、リフトオフなどの微細なパターニング技術に必要なきれいな「遮蔽」を達成することが困難になります。

不十分な遮蔽は、レジストの側壁に材料が付着する原因となり、その除去を複雑にし、最終的なデバイスを汚染する可能性があります。

トレードオフの理解

スパッタリングの真の限界と、他の成膜技術の限界を区別することが重要です。これらはしばしば混同されるためです。

神話:スパッタリングは融点によって制限される

一部の情報源は、スパッタリングが材料の融点によって制限されると誤って述べています。これは、原料を溶かす必要がある熱蒸着の限界です。

対照的に、スパッタリングの主な利点は、実質的に蒸発させることが不可能な、極めて高い融点を持つ材料(タングステンやセラミックスなどの難治性金属)を成膜できることです。

絶縁体と導電性材料

基本的なDCスパッタリングは、電気伝導性のあるターゲットにのみ機能します。絶縁性ターゲットを使用すると、その表面に正電荷が蓄積し、入射イオンを反発させてスパッタリングプロセスを停止させます。

シリカやアルミナなどの絶縁体を成膜するには、より複雑で高価なRFスパッタリングシステムが必要です。急速に振動する電場が電荷の蓄積を防ぎ、プロセスを継続できるようにします。

精度:スパッタリング対原子層堆積(ALD)

スパッタリングの膜厚制御が不十分であると主張する人もいますが、これは相対的なものです。スパッタリングは、膜のバルクの厚さに対して優れた再現性のある制御を提供し、多くの場合オングストロームレベルまで可能です。

しかし、原子層堆積(ALD)のような技術の、完全で自己制限的な単分子層ずつの成長を提供するわけではありません。絶対的な原子レベルの適合性と精度を必要とするアプリケーションでは、ALDが優れています。

あなたのアプリケーションにとってスパッタリングは正しい選択ですか?

成膜方法の選択は、主な目標とプロセスの固有の限界とのバランスを取る必要があります。

- 主な焦点が高容量、低コストの生産である場合: スパッタリングの速度の遅さとコストの高さが欠点となる可能性があります。材料が適切であれば、熱蒸着を検討してください。

- 主な焦点が複雑な合金や難治性材料の成膜である場合: スパッタリングは優れた選択肢です。材料の組成を効果的に維持し、融点に制限されないためです。

- 主な焦点が究極の膜純度と原子レベルの精度である場合: スパッタリングは高品質の膜を生成しますが、ALDなどの技術はより高度な純度と制御を提供します。

- 主な焦点が熱に弱い基板のコーティングである場合: スパッタリングの固有の基板加熱を考慮に入れ、堅牢な冷却を実装するか、より低エネルギーのプロセスを選択する必要があります。

これらの特定の限界を理解することにより、膜の密度、密着性、材料の汎用性が最も重要となるアプリケーションにおいて、スパッタリングの独自の強みを活用することができます。

要約表:

| 限界 | 主な課題 | 研究室の運用への影響 |

|---|---|---|

| 成膜速度の遅さ | 原子ごとのプロセスは本質的に遅い | 大量生産のスループットが低下 |

| コストの高さ | 高価な装置と高いエネルギー消費 | 多額の設備投資と運用上の負担 |

| プロセスの複雑さ | 高真空環境と定期的なメンテナンスが必要 | 熟練した操作が必要で、ダウンタイムのリスクが増加 |

| 基板加熱 | エネルギーの高い粒子衝突による熱発生 | プラスチックなどの熱に弱い基板に問題 |

| ガス取り込み | 不活性プラズマガスが膜内に埋め込まれる可能性 | 膜の電気的および機械的特性が変化する可能性 |

特定の材料とアプリケーションに最適な薄膜成膜技術の選択に役立ちますか?

KINTEKでは、スパッタリングシステムや熱蒸着装置などの代替品を含む高品質の実験装置を提供することに特化しています。当社の専門家は、速度、コスト、膜品質のトレードオフをナビゲートし、お客様の研究室固有のニーズに最適なソリューションを見つけるお手伝いをします。

今すぐ当社のチームに連絡してプロジェクトについてご相談いただき、KINTEKのソリューションがお客様の研究開発プロセスをどのように強化できるかをご確認ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置