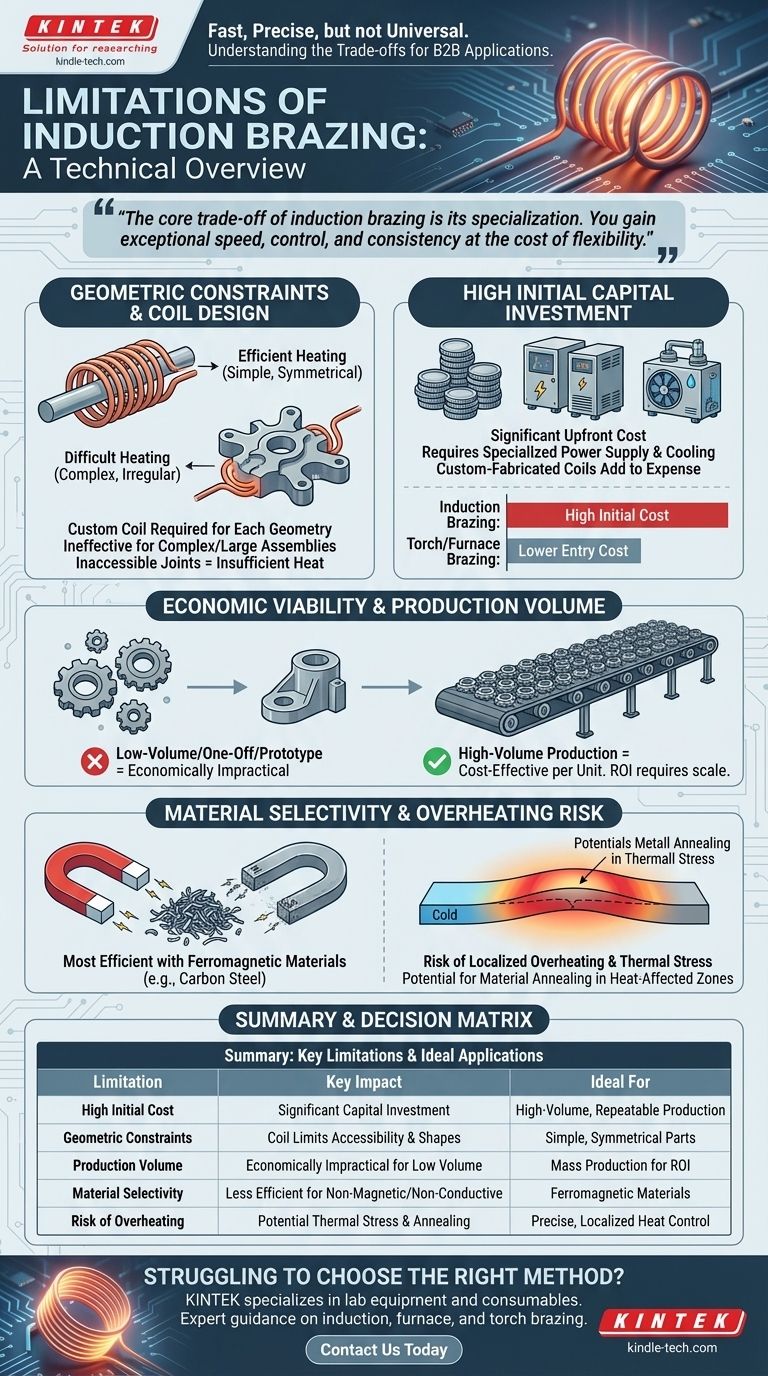

非常に高速かつ正確ですが、誘導ろう付けは万能の解決策ではありません。その主な限界は、初期設備費用の高さ、誘導コイルによって課せられる形状の制約、そして少量生産や非常に複雑なアセンブリには不向きである点にあります。この方法は、大量生産におけるシンプルで反復可能な接合部には優れていますが、カスタムまたは複雑な作業には実用性が低くなります。

誘導ろう付けの核心的なトレードオフは、その専門性にあります。柔軟性を犠牲にして、卓越した速度、制御性、一貫性を得ますが、適切な用途では強力なツールとなりますが、不適切な用途では高価で制限的になります。

根本的な課題:形状とコイル設計

誘導ろう付けは磁場を利用して熱を発生させます。したがって、誘導コイルの形状と部品への近接度が成功のための最も重要な要因となり、これが大きな制約をもたらします。

誘導コイルの中心的役割

誘導コイルは汎用部品ではなく、カスタム設計されたツールです。接合部の形状が変わるたびに、熱を目的の領域に均一かつ効率的に供給するために、特別に成形されたコイルが必要になります。

このカスタムエンジニアリングは、ろう付けしようとする新しい部品ごとに、初期セットアップ時間とコストを増加させます。

複雑な形状に関する制限

誘導加熱は、シャフトや継手のような比較的シンプルで対称的な形状に対して最も効果的です。大きく不規則な形状のアセンブリを単一のコイルで均一に加熱するのは非常に困難です。

多くの突起物や厚さの異なる部品があると、ホットスポットやフィラーメタル(ろう材)の流れの不完全さを引き起こし、接合部の完全性が損なわれる可能性があります。

アクセスしにくい接合部の問題

磁場の強度は距離とともに急速に減衰します。接合部がアセンブリの奥深くに埋まっていたり、コンポーネントの他の部分によって物理的に遮蔽されている場合、誘導コイルは適切な場所で十分な熱を発生させることができません。

経済的および設備的な考慮事項

プロセスの物理的な側面を超えて、経済的なモデルが誘導ろう付けが実行可能かどうかを大きく左右します。これは、コスト効率を高めるためにスケールアップを必要とするプロセスです。

高い初期設備投資

電源、水冷システム、カスタム製作されたコイルは、かなりの**設備投資**を構成します。この先行コストは、手動トーチろう付けや一部の炉ろう付けのセットアップよりもはるかに高くなります。

生産量による正当化

誘導ろう付けの高い速度と自動化の可能性は、高い**生産量**でのみ投資収益率をもたらします。反復可能な部品が数千個ある場合、単位あたりのコストは劇的に低下します。

少量、一点もの、またはプロトタイプ作業の場合、セットアップコストとカスタムツーリングにより、経済的に非現実的になります。

トレードオフとプロセス制約の理解

すべてのエンジニアリングプロセスには妥協が伴います。誘導ろう付けの固有のトレードオフを理解することが、コストのかかる応用の誤りを避けるための鍵となります。

正確な接合部設計の必要性

ほとんどのろう付け方法と同様に、誘導ろう付けでは、部品間に清潔で精密に制御された隙間が必要です。この隙間(通常は0.002〜0.005インチ(0.05〜0.13 mm))は、溶融したフィラーメタルを接合部に引き込むための**毛細管現象**にとって極めて重要です。

設計が不十分または一貫性のない接合部は、加熱方法の品質に関係なく、ボイドや弱い結合につながります。

材料の選択性

誘導加熱は、電気伝導性材料に電流を誘導することによって機能します。炭素鋼などの強磁性材料に対して最も効率的です。

アルミニウムや銅などの非磁性だが導電性の金属も加熱できますが、多くの場合、異なる周波数とより多くの電力が必要です。セラミックスなどの非導電性材料をろう付けするには、熱を伝達するために導電性のサセプターを使用するなど、まったく異なるアプローチが必要です。

局所的な過熱のリスク

加熱は非常に高速かつ局所的です。正確な制御がないと、部品の薄い部分を過熱して損傷させたり、特に異なる膨張率を持つ異種金属を接合する場合に**熱応力**を発生させたりしやすくなります。

材料特性変化の可能性

加熱は局所的ですが、熱影響部(HAZ)の母材は臨界温度以上に加熱されます。これにより、材料の焼きなまし(軟化)や、設計で考慮しなければならないその他の望ましくない硬度変化が生じる可能性があります。

目標に合った正しい選択をする

正しいプロセスを選択するには、その方法の強みを主な目的に合わせる必要があります。

- 主な焦点が、シンプルで反復可能な接合部の大量生産である場合: 誘導ろう付けは優れた選択肢であり、比類のない速度と一貫性を提供し、部品あたりのコストを削減します。

- 主な焦点が、大規模で複雑なアセンブリ、または多様な少量部品の処理である場合: 炉ろう付けまたは手動トーチろう付けの方が、より大きな柔軟性と、参入障壁がはるかに低くなります。

- 主な焦点が、質量が大きく異なる異種材料の接合である場合: 誘導は困難な場合があり、熱応力を防ぐために、炉ろう付けのようなより遅く均一な加熱方法が必要になることがあります。

結局のところ、適切なろう付け方法を選択するには、特定の部品形状、生産量、材料特性を明確に理解する必要があります。

要約表:

| 限界 | 主な影響 | 理想的な用途 |

|---|---|---|

| 高い初期コスト | 設備とカスタムコイルへの多額の設備投資 | 大量、反復的な生産実行 |

| 形状の制約 | コイル設計により接合部のアクセス性と複雑な形状が制限される | シャフトや継手などのシンプルで対称的な部品 |

| 生産量 | 少量または一点ものの作業には経済的に非現実的 | セットアップコストを正当化するための大量生産 |

| 材料の選択性 | 非磁性または非導電性材料には効率が低い | 強磁性材料(例:炭素鋼) |

| 過熱のリスク | 熱影響部での熱応力や焼きなましの可能性 | 正確な局所的熱制御を必要とする用途 |

研究室のニーズに合った適切なろう付け方法の選択に苦労していませんか? KINTEKはラボ機器と消耗品を専門としており、誘導ろう付けのようなプロセスのトレードオフを乗り切るための専門的なガイダンスを提供します。大量生産に取り組んでいる場合でも、複雑なアセンブリに取り組んでいる場合でも、お客様の材料、形状、および数量の要件に合わせて調整されたソリューションを提供します。ろう付けプロセスを最適化し、一貫性のある信頼性の高い結果を達成するために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- ラボ用ダブルプレート加熱プレス金型

- ラボ用アンチクラッキングプレス金型