要するに、物理気相成長(PVD)は、航空宇宙、自動車、医療、切削工具、消費財、エレクトロニクスなど、非常に幅広い産業で使用される非常に用途の広いコーティング技術です。その主な用途は、製品の耐久性の向上、摩擦の低減、化学的または環境的耐性の付与、あるいは高級な装飾仕上げの作成のために、高性能な薄膜を堆積させることです。

PVDは単一のソリューションではなく、特定のエンジニアリング上の問題を解決するために使用される真空成膜技術のファミリーです。その核となる価値は、基材が本来持っていない特性(極度の硬度、化学的不活性、低摩擦など)を表面に付与できる点にあります。

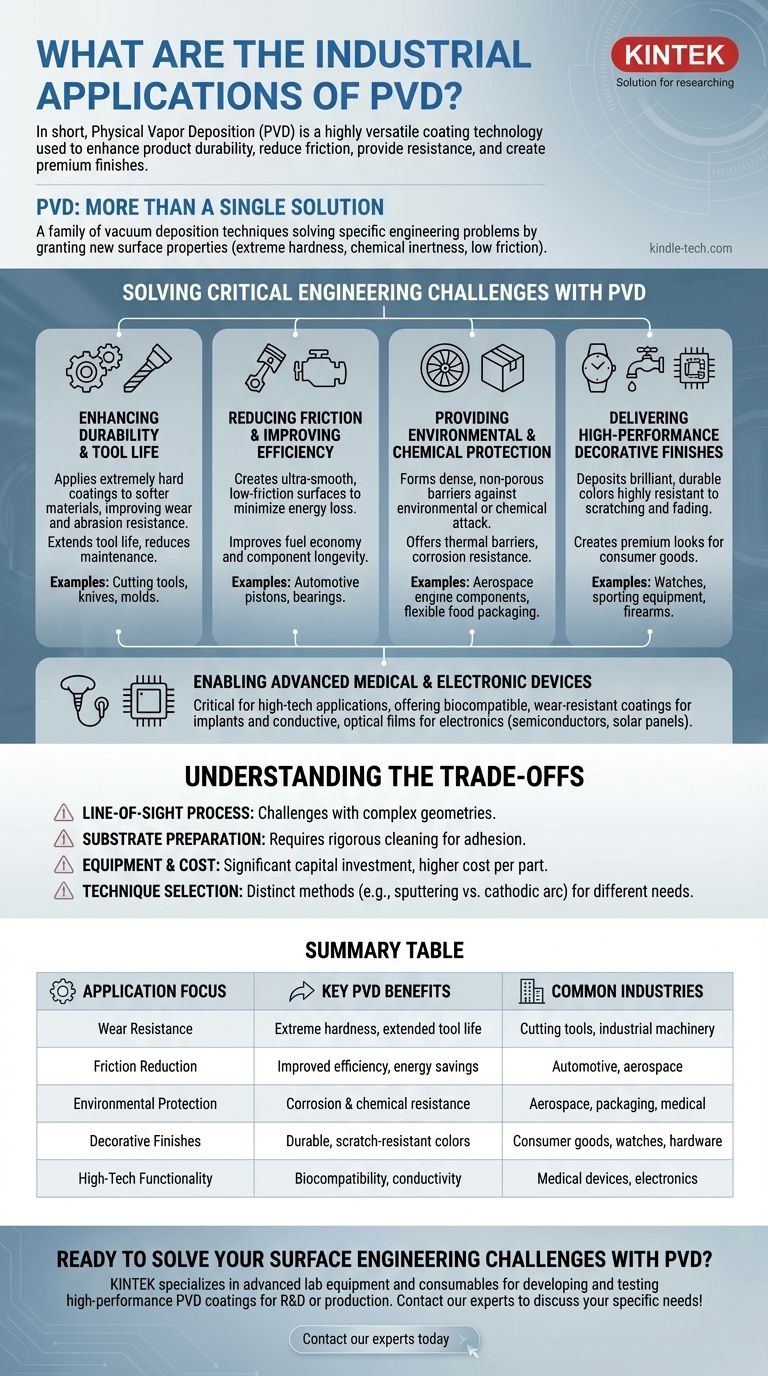

PVDによる重要なエンジニアリング課題の解決

PVDの採用は、特定の機能要件に対処できる能力によって推進されています。産業別に考えるよりも、それが解決する問題別に考える方が有用です。

耐久性と工具寿命の向上

PVDの最も一般的な用途の1つは、柔らかい材料に極めて硬いコーティングを適用することです。これにより、耐摩耗性と耐摩耗性が劇的に向上します。

これらの硬質コーティング(多くは窒化物や炭化物)は、金属切削工具、ナイフ、金型に適用されます。その結果、工具寿命が大幅に延び、メンテナンスが減少し、生産性が向上します。

摩擦の低減と効率の向上

高性能環境では、摩擦はエネルギー損失と摩耗の主な原因となります。PVDコーティングは超平滑で低摩擦の表面を作り出します。

自動車産業、特にモータースポーツやエンジン設計では、これらのコーティングをピストンやベアリングなどの部品に使用しています。これにより、摩擦によるエネルギー損失が減少し、燃費と部品の長寿命化に直接貢献します。

環境的および化学的保護の提供

PVD膜は非常に緻密で非多孔質であるため、環境的または化学的攻撃に対する優れたバリアとなります。

航空宇宙分野では、コーティングが熱バリアを提供し、エンジン部品が極端な温度に耐えられるようにします。フレキシブルパッケージングでは、薄い金属化フィルムが酸素、湿気、光に対するバリアとして機能し、食品を保存します。過酷な環境で使用される工具に対しては、PVDが優れた耐食性を提供します。

高性能な装飾仕上げの実現

PVDにより、さまざまな鮮やかで耐久性のある色を生み出す金属またはセラミックの薄層を堆積させることができます。これらの仕上げは、塗料や従来のめっきよりも傷や色あせに対する耐性がはるかに優れています。

これは、時計、蛇口、スポーツ用品、銃器などの消費財で広く使用されており、日常の使用に耐える高級な外観と感触を生み出します。

高度な医療および電子デバイスの実現

PVDプロセスの精度と純度は、ハイテク用途にとって極めて重要です。PVDは、医療用インプラントや外科用ツールのための生体適合性および耐摩耗性コーティングを作成するために使用されます。

エレクトロニクス分野では、半導体、ソーラーパネル、ディスプレイに必要な薄い導電性膜や光学膜を堆積させるために不可欠です。

トレードオフの理解

PVDは大きな利点をもたらしますが、重要な考慮事項を伴う特殊なプロセスです。これらのトレードオフを理解することが、その成功裏の実装の鍵となります。

プロセスの制限

PVDは一方向性プロセスです。これは、コーティングされる表面が蒸気源に直接さらされる必要があることを意味し、複雑な内部形状を持つ部品への均一な被覆を達成することが困難になる場合があります。

基材と準備

PVDコーティングの成功は、基材の清浄度と準備に大きく依存します。表面の汚染は密着性を損なうため、プロセスの時間とコストを増大させる厳格な多段階洗浄プロトコルが必要になります。

設備とコスト

PVDは真空ベースのプロセスであり、特殊なチャンバーや設備に多額の設備投資が必要です。これにより、一般的に、ウェット塗装や一部の電気めっきなどの古い低性能技術と比較して、部品あたりのコストが高くなります。

技術の選択

異なるPVD法(例:スパッタリング、アーク放電、電子ビーム蒸着)は、それぞれ異なる特性を持っています。例えば、アーク放電成膜は非常に高速で強靭な膜を生成しますが、微小な液滴を生成する可能性があり、一方、スパッタリングは低速ですが、精密光学部品に対して優れた均一性を提供します。適切な技術をアプリケーションに合わせる必要があります。

アプリケーションに最適な選択をする

最適な表面処理の選択は、あなたの主な目的に完全に依存します。PVDは、その特定の利点がプロジェクトの重要なニーズと一致する場合、例外的なツールとなります。

- 主な焦点が極度の硬度と耐摩耗性である場合: PVDを使用して、工具や高摩耗部品のために窒化チタン(TiN)やダイヤモンドライクカーボン(DLC)などのセラミックコーティングを適用します。

- 主な焦点が耐久性のある高級な外観である場合: PVDは、従来の仕上げよりもはるかに長持ちする消費財向けの堅牢で幅広いカラーパレットを提供します。

- 主な焦点が環境保護である場合: PVDは、食品包装から航空宇宙部品に至るまですべてのもののために、緻密で不浸透性のバリア層を作成するのに最適な選択肢です。

- 主な焦点が低摩擦と効率である場合: PVD低摩擦コーティングは、高性能機械システムにおけるエネルギー損失を低減するための実績あるソリューションです。

結局のところ、PVDは、エンジニアやデザイナーがより強く、より効率的で、より耐久性のある製品を作成することを可能にする主要なイネーブル技術です。

要約表:

| アプリケーションの焦点 | PVDの主な利点 | 一般的な産業 |

|---|---|---|

| 耐摩耗性 | 極度の硬度、工具寿命の延長 | 切削工具、産業機械 |

| 摩擦低減 | 効率の向上、エネルギー節約 | 自動車、航空宇宙 |

| 環境保護 | 耐食性および耐薬品性 | 航空宇宙、パッケージング、医療 |

| 装飾仕上げ | 耐久性のある耐傷性カラー | 消費財、時計、ハードウェア |

| ハイテク機能 | 生体適合性、導電性 | 医療機器、エレクトロニクス |

PVDで表面エンジニアリングの課題を解決する準備はできましたか? KINTEKは、高性能PVDコーティングの開発と試験のための高度なラボ機器と消耗品を専門としています。研究開発(R&D)であれ、生産であれ、当社のソリューションは、優れた耐久性、効率性、仕上げ品質の達成を支援します。お客様の研究所の特定のニーズをどのようにサポートできるかについて、今すぐ専門家にご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート