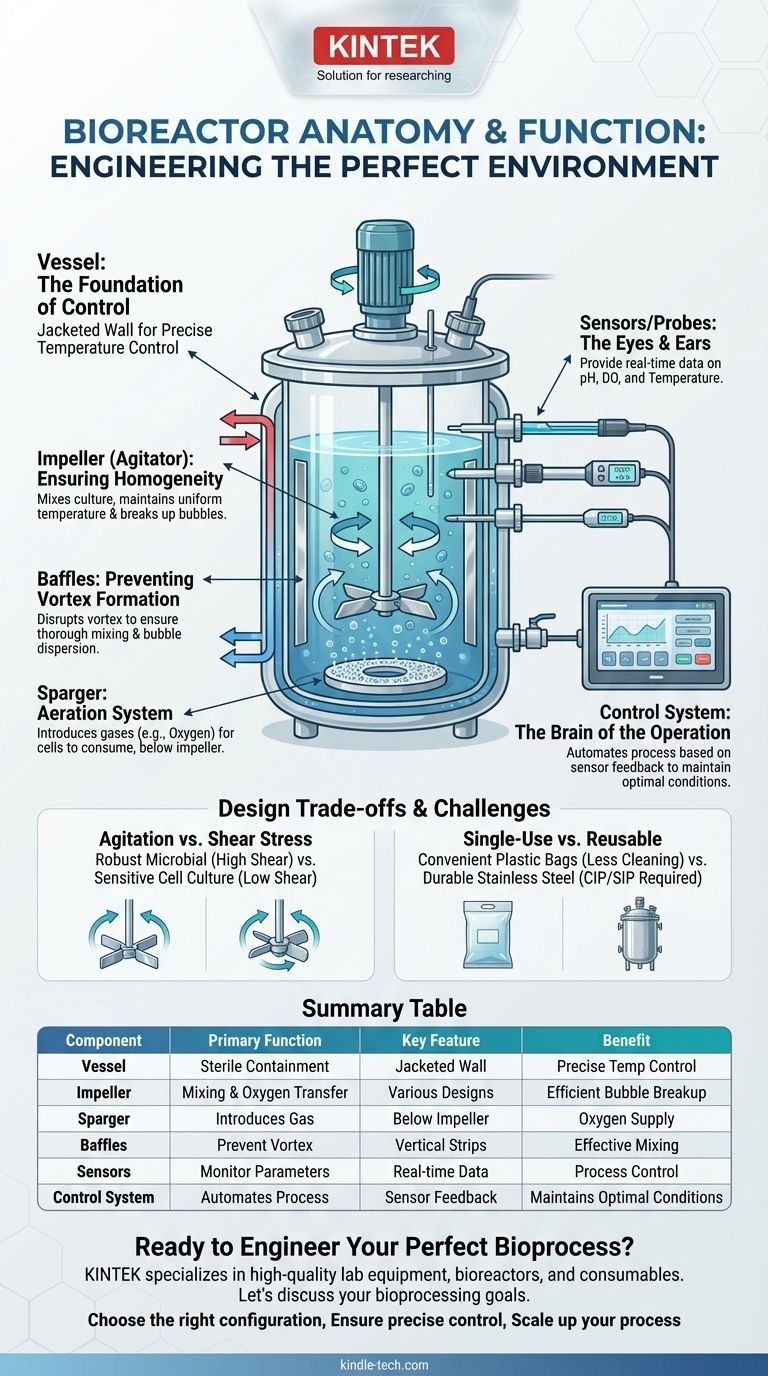

核となるのは、バイオプロセスに最適な環境を作り出すために細心の注意を払って設計された容器です。これは単なる容器ではなく、容器自体、撹拌システム(インペラ)、通気システム(スパージャー)、適切な混合を保証するためのバッフル、そして中央制御ユニットに接続された一連のセンサーなど、いくつかの重要な部品が連携して機能する動的なシステムです。

バイオリアクターの個々の部品を理解することは、チェックリストを作成することよりも、各コンポーネントが酸素、温度、pHなどの特定の環境パラメーターを制御するためのツールとしてどのように機能し、生きた細胞の生産性と健康を最大化するかを理解することにあります。

主要コンポーネント:形状と機能

バイオリアクターの主な役割は、制御された無菌的で均質な環境を提供することです。これは、基本的なハードウェアコンポーネントが協調して動作することによって達成されます。

容器:制御の基盤

容器は、バイオプロセスを封じ込める物理的なユニットです。ラボスケールの研究では、これはホウケイ酸ガラス製の容器であることが多いですが、工業規模の生産ではほぼ例外なくステンレス鋼が使用されます。

その設計は極めて重要です。多くの容器にはジャケット構造の壁が備わっています。これは二次的な外壁であり、加熱または冷却流体(水やグリコールなど)を循環させることができ、内部の培養物に正確な温度制御を提供します。

撹拌システム:均一性の確保

インペラ(または撹拌翼)は混合を担当するコンポーネントです。これは中心軸に取り付けられ、外部モーターによって駆動されます。

その主な機能は、細胞と栄養素を均一に懸濁させ、容器全体の温度を均一に保ち、ガス気泡を破壊して、気相から液体培地への酸素移動を促進することです。ラッシュトンタービンやマリンプロペラなど、異なるインペラ設計は、細胞の特定の混合およびせん断応力の要件に基づいて選択されます。

通気システム:重要なガスの供給

スパージャーは、液体培養物にガスを導入する装置です。通常、容器の底、インペラの真下に配置されます。

好気性培養の場合、スパージャーは空気または純粋な酸素をバブリングします。インペラがこれらの大きな気泡をより小さな気泡に粉砕し、細胞が消費できる培地への酸素溶解のための表面積を劇的に増加させます。

バッフル:渦の形成防止

バッフルは、容器の内壁に取り付けられた垂直な金属片です。これがないと、インペラの回転運動により、浴槽から水が排水されるときのような中心的な渦が発生します。

この渦は混合にとって非常に非効率的です。バッフルはこの渦状の流れを乱し、乱流を生み出すことで、容器の全量が徹底的に混合され、ガス気泡が渦に吸い込まれるのではなく効果的に分散されるようにします。

センサーシステム:目と耳

バイオリアクターは、そのプローブとセンサーがなければ盲目です。これらの装置は、培養状態に関するリアルタイムデータを提供するために、無菌ポートを介して容器内に挿入されます。

最も重要なセンサーは、pH、溶存酸素(DO)、および温度を測定します。このデータストリームは、自動化されたプロセス制御を可能にする不可欠なフィードバックループです。その他のセンサーは、圧力、泡のレベル、あるいは細胞密度を測定することもあります。

制御システム:運用の頭脳

制御システムは、プロセス全体を自動化する中央コンピューターとソフトウェアです。センサーからのデータを継続的に読み取り、最適な状態を維持するための決定を下します。

例えば、DOセンサーが酸素レベルの低下を検出した場合、コントローラーは撹拌速度またはスパージャーを通るガス流量を自動的に増加させることができます。pHが変動した場合、コントローラーは酸または塩基を正確な量で添加するためにポンプを作動させます。

設計上のトレードオフと課題の理解

バイオリアクターの選択と操作には、競合する要因のバランスを取ることが伴います。これらのトレードオフを理解することが、バイオプロセスの成功の鍵となります。

撹拌とせん断応力のトレードオフ

激しい撹拌は混合と酸素移動には優れていますが、高いせん断応力も発生させます。バクテリアや酵母のような頑丈な微生物細胞は、これを容易に処理できます。

しかし、より壊れやすい哺乳類細胞や昆虫細胞は、過度のせん断によって損傷を受けたり死滅したりする可能性があります。これらの用途では、エンジニアは低せん断インペラを選択し、より低い速度で操作する必要があり、これは十分な酸素供給を確保するという別の課題を生み出します。

シングルユースと再利用可能な容器

従来の再利用可能なバイオリアクターはステンレス鋼製です。これらは耐久性があり、非常に大きくなる可能性がありますが、バッチごとに集中的な洗浄および定置洗浄・滅菌(CIP/SIP)手順が必要であり、時間がかかり費用もかかります。

支持フレームに保持された、本質的に事前に滅菌されたプラスチックバッグであるシングルユースバイオリアクターは、臨床製造において主流になっています。これらは洗浄を不要にし、交差汚染のリスクを減らし、より迅速なターンアラウンドを提供しますが、プラスチック廃棄物を生成し、最大容量が制限されることがよくあります。

センサーの精度と無菌性

プローブは、高い精度を持ち、かつ高圧蒸気による滅菌(通常はオートクレーブによる)に耐えるのに十分な堅牢性が必要です。繰り返し行われる滅菌サイクル後、デリケートなpHまたはDOプローブの校正と完全性を維持することは、重大なエンジニアリング上の課題です。

目標に合わせた正しい選択をする

理想的なバイオリアクターの構成は、取り組んでいる生物学的システムと最終的な目的に完全に依存します。

- 頑強な微生物発酵(例:大腸菌)が主な焦点の場合: 強力な撹拌と高容量の通気システムを優先します。高密度培養の鍵は酸素移動の最大化であることが多いためです。

- デリケートな細胞培養(例:抗体用の哺乳類細胞)が主な焦点の場合: 低せん断インペラを備え、温度、pH、溶存酸素のタイトで正確な制御が可能な高度な制御システムを備えたシステムを選択します。

- プロセス開発とスケールアップが主な焦点の場合: ラボで達成した結果がパイロットスケールおよび生産スケールで確実に再現できるように、業界標準の形状と制御を備えたシステムを選択します。

各部品が全体にどのように貢献するかを理解することで、単にバイオリアクターを使用する段階から、実際に成功する生物学的プロセスを設計する段階へと進むことができます。

要約表:

| コンポーネント | 主な機能 | 主な特徴 |

|---|---|---|

| 容器 | バイオプロセス用の無菌封じ込め | 温度制御のためのジャケット構造の壁 |

| インペラ(撹拌翼) | 混合と酸素移動 | 異なるせん断ニーズに対応するための様々な設計(例:ラッシュトンタービン) |

| スパージャー | 培養物へのガス(例:酸素)の導入 | 効率的な気泡破壊のためにインペラの下に配置 |

| バッフル | 効果的な混合のための渦の形成防止 | 内壁にある垂直なストリップ |

| センサー/プローブ | 主要パラメーター(pH、DO、温度)の監視 | プロセス制御のためのリアルタイムデータを提供 |

| 制御システム | センサーデータに基づいたプロセスの自動化 | 最適な状態を維持する「頭脳」 |

完璧なバイオプロセスの設計準備はできましたか?

コンポーネントを理解することは最初のステップです。適切なバイオリアクターシステムの選択は、研究または生産の成功にとって極めて重要です。KINTEKは、頑強な微生物培養に取り組んでいる場合でも、デリケートな哺乳類細胞に取り組んでいる場合でも、特定の生物学的システムに合わせて調整されたバイオリアクターや消耗品を含む高品質のラボ機器の提供を専門としています。

私たちが支援できること:

- アプリケーション(微生物発酵、細胞培養など)に最適な構成の選択。

- 温度、pH、溶存酸素などの重要なパラメーターに対する正確な制御の確保。

- ラボからパイロットスケールへのプロセスの自信を持ったスケールアップ。

あなたのバイオプロセスの目標について話し合いましょう。 当社の専門家に今すぐお問い合わせいただき、あなたの研究室のニーズに最適なバイオリアクターソリューションを見つけてください。

ビジュアルガイド

関連製品

- PTFEボールバルブシート用カスタムPTFEテフロン部品メーカー

- カスタムPTFEテフロン部品、熱水合成反応器用ポリテトラフルオロエチレンカーボン紙およびカーボンクロスナノ成長メーカー

- 非標準絶縁体のカスタマイズのためのカスタムPTFEテフロン部品メーカー

- ラボ用ハイブリッド組織粉砕機

- 医薬品および化粧品用途向け 高せん断ホモジナイザー