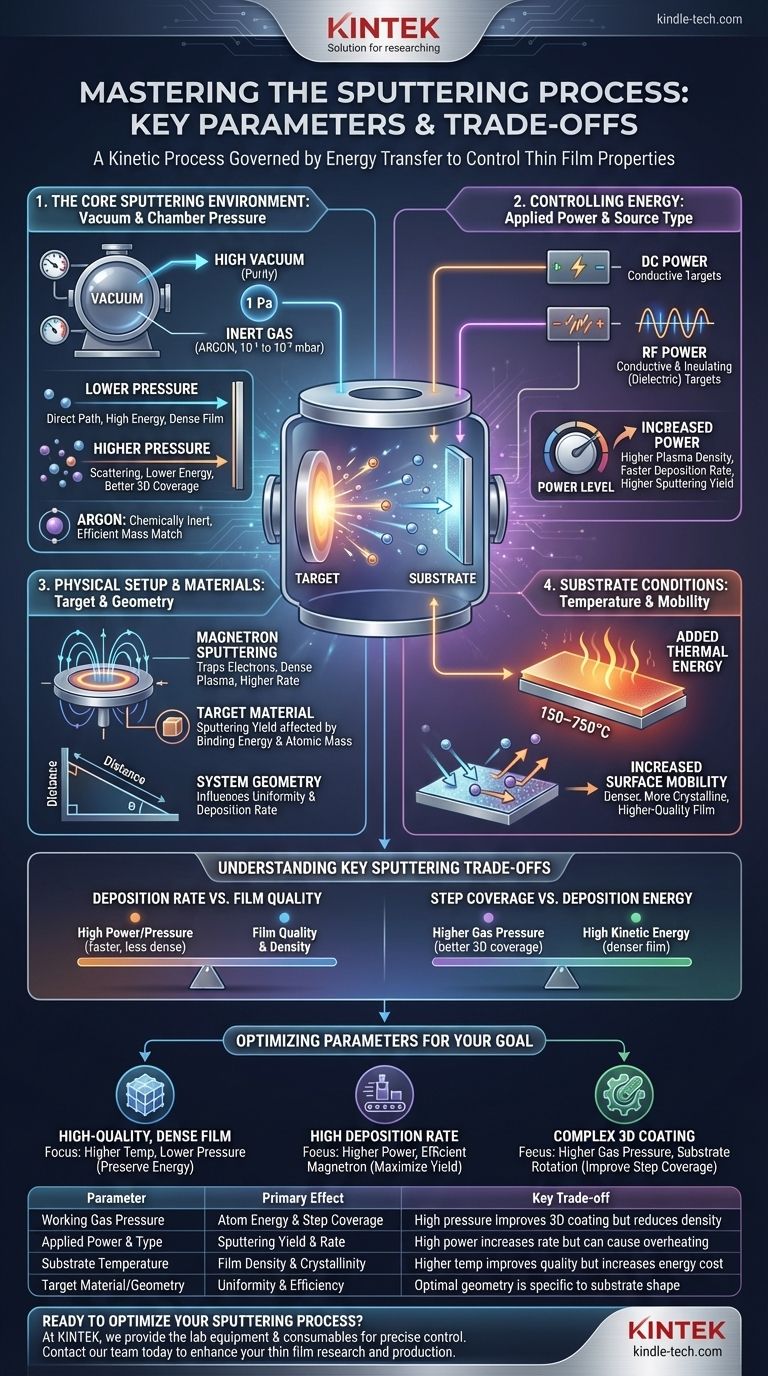

スパッタリングプロセスを制御するには、真空チャンバー内の作動ガス圧、ターゲットに印加される電力の種類と大きさ、基板の温度、およびターゲット材料とその基板に対するジオメトリなどのシステムの物理的特性という4つの主要なパラメータを管理する必要があります。これらの要因は独立しておらず、スパッタリングイオンのエネルギーとスパッタされた原子の移動経路を定義するために連携して機能し、最終的に成膜される薄膜の特性を決定します。

スパッタリングはエネルギー伝達によって支配される運動プロセスです。中心的な課題は、適切なパラメータを選択するだけでなく、それらがターゲットから原子を叩き出すために使用されるエネルギーと、それらの原子が基板に到達するときのエネルギーという2つの重要な段階でエネルギーを制御するためにどのように相互作用するかを理解することです。

中心となるスパッタリング環境

スパッタ膜の品質は、それが作成される環境から始まります。真空チャンバーとその中のガスは、制御しなければならない基本的な要素です。

真空とチャンバー圧力の役割

プロセスは、チャンバーを高い真空度(例:約1 Pa以下)まで排気し、水蒸気や残留空気などの汚染物質を除去することから始まります。これにより、最終膜の純度が保証されます。

その後、不活性な作動ガス(通常はアルゴン)が制御された低圧(例:10⁻¹~10⁻³ mbar)で導入されます。この圧力は重要な調整レバーです。

- 圧力が低いと、スパッタされた原子とガス原子との衝突が少なくなります。これにより、基板へのより直接的な見通し線経路が作成され、スパッタされた原子の高い運動エネルギーが維持され、より密度の高い膜につながる可能性があります。

- 圧力が高いと、衝突の数が増加します。この散乱効果は、複雑で平坦でない基板の地形に対する膜のカバレッジを改善できますが、基板に到達する原子のエネルギーは減少します。

作動ガスの選択

アルゴンは、化学的に不活性であり、ほとんどの材料を効率的にスパッタリングするのに適した原子量を持っているため、最も一般的な選択肢です。

ガスイオンの質量とターゲット原子の質量の比率は、スパッタリング収率(入射イオンごとに叩き出されるターゲット原子の数)に影響を与えます。質量の適合性が高いほど、このエネルギー伝達の効率が向上します。

システムのエネルギー制御

システムに印加されるエネルギーは、プロセスの速度と結果として得られる膜の品質の両方を決定します。

印加電力とソースの種類

電力は、作動ガスをイオン化し、プラズマを生成するために印加されます。主な2つのタイプは、直流(DC)と高周波(RF)です。

- DCスパッタリングは、導電性のターゲット材料に非常に効果的です。

- RFスパッタリングは、導電性材料と電気絶縁性(誘電体)材料の両方に使用できるため、より汎用性があります。これは、電場を交互に切り替えることによって機能し、絶縁体の表面に電荷が蓄積してプロセスが停止するのを防ぎます。

電力を増加させると、一般的にプラズマ密度とイオンエネルギーが増加し、スパッタリング収率と成膜速度が向上します。

基板温度の影響

基板を加熱すること(多くの場合、150~750°Cの温度まで)は、プロセスにエネルギーを注入するもう一つの方法です。

この追加の熱エネルギーは、新しく堆積した原子に、より高い表面移動度を与えます。これにより、それらが基板表面上を移動して、膜の結晶格子内の、より安定した低エネルギーの位置を見つけることができるようになり、より緻密で、より結晶化度が高く、より高品質な膜構造が得られます。

物理的なセットアップと材料

スパッタリングシステムの固定コンポーネントも、重要なプロセスパラメータとして機能します。

ターゲット材料とシステムジオメトリ

スパッタリング収率は、ターゲット材料の結合エネルギーと原子量に直接影響されます。結合エネルギーが弱く、原子量の大きい原子は、一般的にスパッタリングされやすいです。

ターゲットと基板の間の距離と角度も重要な役割を果たします。このジオメトリは、基板全体にわたる膜の均一性を決定し、任意の特定の点での成膜速度に影響を与えます。

磁場の機能

現代のシステムは、ほとんどの場合、マグネトロンスパッタリングを使用しています。ターゲットの近くに磁場を印加して、自由電子をその近傍に閉じ込めます。

この閉じ込めにより、電子がアルゴンガス原子と衝突してイオン化する確率が劇的に増加します。その結果、ターゲットの近くに集中したはるかに高密度のプラズマが生成され、低いガス圧でのスパッタリング速度が大幅に向上します。

主要なスパッタリングのトレードオフの理解

スパッタリングプロセスの最適化は、バランスを取る作業です。ある特性を改善すると、多くの場合、別の特性が犠牲になります。

成膜速度と膜品質

電力や圧力を上げて高い成膜速度を追求すると、逆効果になることがあります。高電力は過度の熱を発生させる可能性があり、高圧はより多くのガス取り込みと、より多孔質な膜構造につながる可能性があり、全体的な品質と密度が低下します。

ステップカバレッジと成膜エネルギー

複雑な3D表面をコーティングする必要がある場合、作動ガス圧が高いと、スパッタされた原子が散乱され、側壁をコーティングできるようになるため有利です。しかし、この同じ散乱効果により、原子が着地するときの運動エネルギーが減少し、密度の低い膜になる可能性があります。

プロセス時間とシステムコスト

総サイクル時間は、チャンバーのサイズとその真空ポンプシステムの能力に大きく影響されます。より大きなチャンバーは一度により多くの基板を処理できますが、必要な真空度まで排気するのに時間がかかるため、スループットと初期セットアップ時間の間にトレードオフが生じます。

目標に応じたパラメータの最適化

パラメータの選択は、薄膜の望ましい結果によって推進されるべきです。

- 高品質で緻密な膜が主な焦点である場合: 基板上での原子移動度を高めるパラメータ、たとえば高い基板温度と、運動エネルギーを維持するための低い作動ガス圧を優先します。

- 高い成膜速度が主な焦点である場合: より高い電力設定を使用し、マグネトロン設計がプラズマを効率的に閉じ込めてスパッタリング収率を最大化するようにします。

- 複雑な3D形状のコーティングが主な焦点である場合: 原子散乱を促進してステップカバレッジを改善するために、高い作動ガス圧を利用し、基板の回転と組み合わせることを検討します。

スパッタリングプロセスを習得することは、これらの相互に関連する変数が、ターゲットから基板へのエネルギーと物質の流れをどのように制御するかを理解することにかかっています。

要約表:

| パラメータ | プロセスへの主な影響 | 主なトレードオフ |

|---|---|---|

| 作動ガス圧 | 原子エネルギーとステップカバレッジを制御 | 高圧は3Dコーティングを改善するが、膜密度は低下する |

| 印加電力と種類 | スパッタリング収率と速度を決定 | 高電力は速度を上げるが、過熱を引き起こす可能性がある |

| 基板温度 | 膜密度と結晶化度に影響 | 高温は品質を向上させるが、エネルギーコストを増加させる |

| ターゲット材料/ジオメトリ | 成膜の均一性と効率に影響 | 最適なジオメトリは基板形状に固有である |

優れた薄膜のためにスパッタリングプロセスを最適化する準備はできましたか?

KINTEKでは、これらの重要なパラメータを正確に制御するために必要な実験装置と消耗品の提供を専門としています。最大の膜密度、高い成膜速度、または複雑な3D構造での完璧なカバレッジが目標であっても、当社の専門家がお客様の研究所固有の課題に対応する適切なスパッタリングソリューションの選択をお手伝いします。

当社のチームに今すぐお問い合わせいただき、薄膜の研究と生産をどのように強化できるかをご相談ください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置