要するに、陶磁器の気孔率は3つの主要な要因によって決定されます。それは、粘土組成、焼成される最高温度、そしてその温度で保持される時間です。これらの要素が集合的にガラス化の度合いを制御します。ガラス化とは、粘土粒子が溶融、融合してガラスを形成し、それが陶磁器体内の気孔を密閉するプロセスです。

陶磁器の気孔率を制御する上での核心的な課題は、適切な材料を選ぶことだけでなく、焼成プロセスを正確に管理することにあります。あなたは基本的に、粘土体がどれだけガラスに変形するかを制御しており、その目標は、気孔率と強度や熱衝撃抵抗などの他の重要な特性とのバランスを取ることです。

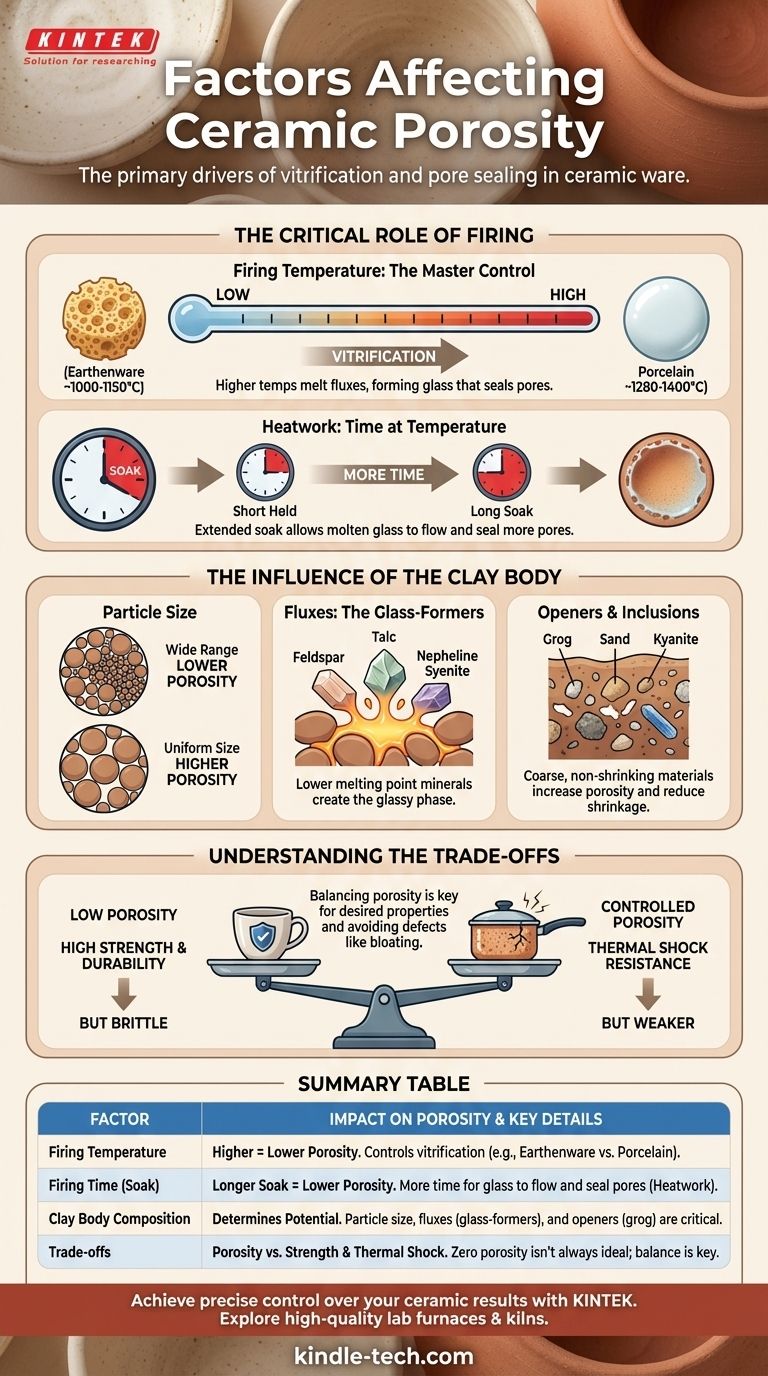

焼成の重要な役割

焼成サイクルは、作品の最終的な気孔率に影響を与えるために制御できる最も重要な要因です。それは窯がどれだけ熱くなるかだけでなく、時間が経つにつれてどのように熱が加えられるかに関わります。

焼成温度:主要な制御

焼成中に到達する最高温度は、気孔率に最も直接的な影響を与えます。温度が上昇すると、粘土体内の特定の鉱物、いわゆる融剤が溶け始め、液体ガラスを形成します。

このガラスは、より耐火性のある(熱に強い)粒子間の隙間に流れ込み、それらを引き寄せて気孔を密閉します。高温であるほど、より多くの液体ガラスが生成され、より緻密で気孔の少ない体になります。

- 土器:低温(約1000~1150℃)で焼成され、ガラス化は最小限で、高い気孔率(10~15%の吸水率)を保ちます。

- 炻器:高温(約1200~1300℃)で焼成され、部分的にまたは完全にガラス化し、非常に強く、気孔率は最小限(0.5~2%の吸水率)になります。

- 磁器:最高温度(約1280~1400℃)で焼成され、完全にガラス化して半透明になり、気孔率はほぼゼロ(0.5%未満の吸水率)になります。

熱量:温度での時間

熱量は、温度と時間の複合的な効果です。最高温度で長時間保持された(「ソーク」または「ホールド」)陶磁器は、同じ温度に達してすぐに冷却されたものよりも、よりガラス化が進みます。

このソーク期間により、溶けたガラスが流れ、成熟し、残りの気孔を密閉する時間が長くなり、効果的に気孔率が減少します。

粘土組成の影響

粘土自体の配合は、そのガラス化の可能性をあらかじめ決定します。異なる成分は、気孔の密閉を促進または阻害する特定の役割を果たします。

粒子サイズ

幅広い粒子サイズを持つ粘土体は、焼成前の(素焼き前の)状態でより密に充填されます。小さな粒子が大きな粒子間の隙間を埋めるため、焼成中に埋めるべき空隙が少なくなり、最終的な気孔率が低くなります。

融剤:ガラス形成剤

融剤は、長石、ネフェリンサイアナイト、タルクなどの鉱物で、粘土よりも融点が低いものです。これらは窯の中で最初に溶け始め、他のすべてを結合するガラス質相を生成します。

粘土体中の融剤の量を増やすと、より低い温度で緻密で非多孔質になることができます。

開口材と介在物

シャモット(焼成済みで粉砕された粘土)、砂、カヤナイトなどの材料は、気孔率を高め、収縮を減らすために粘土体に添加されます。これらの粗い、収縮しない粒子は、より開放的な構造を作り、ガラス化プロセスに抵抗します。

この制御された気孔率は、粘土の乾燥特性を改善し、熱衝撃に耐える能力を高めるため、非常に望ましいものです。

トレードオフの理解

気孔率の操作は常にバランスの取れた行為です。気孔率をゼロにすることは常に理想的な結果ではなく、他の望ましい特性に悪影響を与える可能性があります。

気孔率 vs. 強度

一般に、気孔率が減少するにつれて、陶磁器の機械的強度と耐久性は増加します。磁器のような完全にガラス化された体におけるガラス質の結合は、それを信じられないほど強く、欠けに強くします。対照的に、多孔質の土器ははるかに弱いです。

気孔率 vs. 熱衝撃抵抗

完全に緻密でガラス化された体は脆く、急激な温度変化にさらされるとひび割れを起こしやすいことがあります。わずかに多孔質の体(しばしばシャモットを含むもの)の小さな空隙は、亀裂の伝播を阻止するクラックアレスターとして機能することができます。これが、調理器具や楽焼の体が意図的にある程度の気孔率を持つように設計されている理由です。

過焼成の危険性

ゼロ気孔率を追求して、粘土体を理想的な成熟点を超えて焼成すると、膨張につながる可能性があります。溶融した体内にとらわれたガスが膨張し、大きな泡や空隙を作り出します。これは皮肉にも全体の気孔率を増加させ、構造を著しく弱め、しばしば作品を台無しにします。

目標に合った適切な選択をする

最終的に、理想的な気孔率は陶磁器の意図された機能によって決定されます。

- 食品の安全性と耐久性(食器、マグカップ)が主な焦点の場合:炻器または磁器の体を使用し、適切な成熟温度で焼成することで、完全なガラス化を目指します。

- 熱衝撃抵抗(調理器具、ピザストーン)が主な焦点の場合:シャモットやその他の骨材を含む特殊な粘土体を使用して、制御されたレベルの気孔率を維持します。

- 装飾的または園芸的(彫刻、植木鉢)が主な焦点の場合:低温焼成の土器体は完全に適しています。その高い気孔率は機能的な欠点ではなく、植物の根にとって有益であることさえあります。

- 多孔質の体に防水表面が必要な場合:土器の上に不浸透性のガラス質層を形成する、よく合った釉薬に頼りますが、釉薬にひび割れや欠けがあると、下の吸水性のある粘土が露出することに注意してください。

これらの相互に関連する要因を理解することで、単にレシピに従うだけでなく、強く、美しく、機能的な陶磁器作品を生み出すための意図的な選択ができるようになります。

要約表:

| 要因 | 気孔率への影響 | 主な詳細 |

|---|---|---|

| 焼成温度 | 高温 = 低い気孔率 | ガラス化を制御。例:土器(多孔質) vs. 磁器(緻密)。 |

| 焼成時間(ソーク) | 長いソーク = 低い気孔率 | ガラスが流れ、気孔を密閉する時間が増える(熱量)。 |

| 粘土組成 | 潜在的な気孔率を決定 | 粒子サイズ、融剤(例:長石)、開口材(例:シャモット)が重要。 |

| トレードオフ | 気孔率 vs. 強度 & 熱衝撃 | ゼロ気孔率が常に理想的とは限らず、機能性にはバランスが重要。 |

KINTEKで陶磁器の成果を正確に制御しましょう。あなたがスタジオアーティスト、生産陶芸家、または研究室のいずれであっても、焼成サイクルと材料の挙動を習得するためには適切な機器が不可欠です。KINTEKは、信頼性と精度を追求した高品質の実験炉、窯、消耗品を専門としています。当社の専門知識があなたのプロセスを完璧にするお手伝いをします—今すぐ当社のスペシャリストにご連絡ください。お客様の特定のニーズについて話し合い、陶磁器作業に最適なソリューションを見つけます。

ビジュアルガイド

関連製品

よくある質問

- PLSに焼結助剤の使用が必要なのはなぜですか?超高温セラミックスの完全な高密度化

- マイクロ波焼結とは何ですか?より速く、より効率的な材料加工を実現

- マイクロ波焼結プロセスとは何ですか?より速く、より均一な材料の緻密化を実現

- セラミック焼結プロセスの種類にはどのようなものがありますか?固相焼結、液相焼結、粘性焼結のガイド

- ジルコニアにイットリアを添加する目的は何ですか?高性能セラミックの安定性と強度をマスターする

- 粒径はセラミックスの特性にどのように影響しますか?用途に応じた硬度と靭性をマスターする

- セラミックス焼結の駆動力は何ですか?より強い材料のためのエネルギー削減の活用

- 先進セラミックスの焼結プロセスとは?粉末を高機能部品に変える